По сути, промышленные вакуумные печи используются для широкого спектра термических процессов, где предотвращение загрязнения имеет решающее значение. Их наиболее распространенные применения включают термообработку металлических сплавов (таких как закалка, отпуск и отжиг), высококачественную пайку для соединения компонентов и спекание для консолидации порошковых материалов в твердые детали. Они незаменимы в таких отраслях, как аэрокосмическая, медицинская и электронная, для производства высококачественных, надежных компонентов.

Основная проблема при высокотемпературной обработке материалов заключается в том, что тепло ускоряет нежелательные химические реакции, в первую очередь окисление, которое ухудшает качество и производительность материала. Вакуумные печи решают эту проблему, удаляя реактивную атмосферу, создавая чистую среду для точно контролируемой термической обработки.

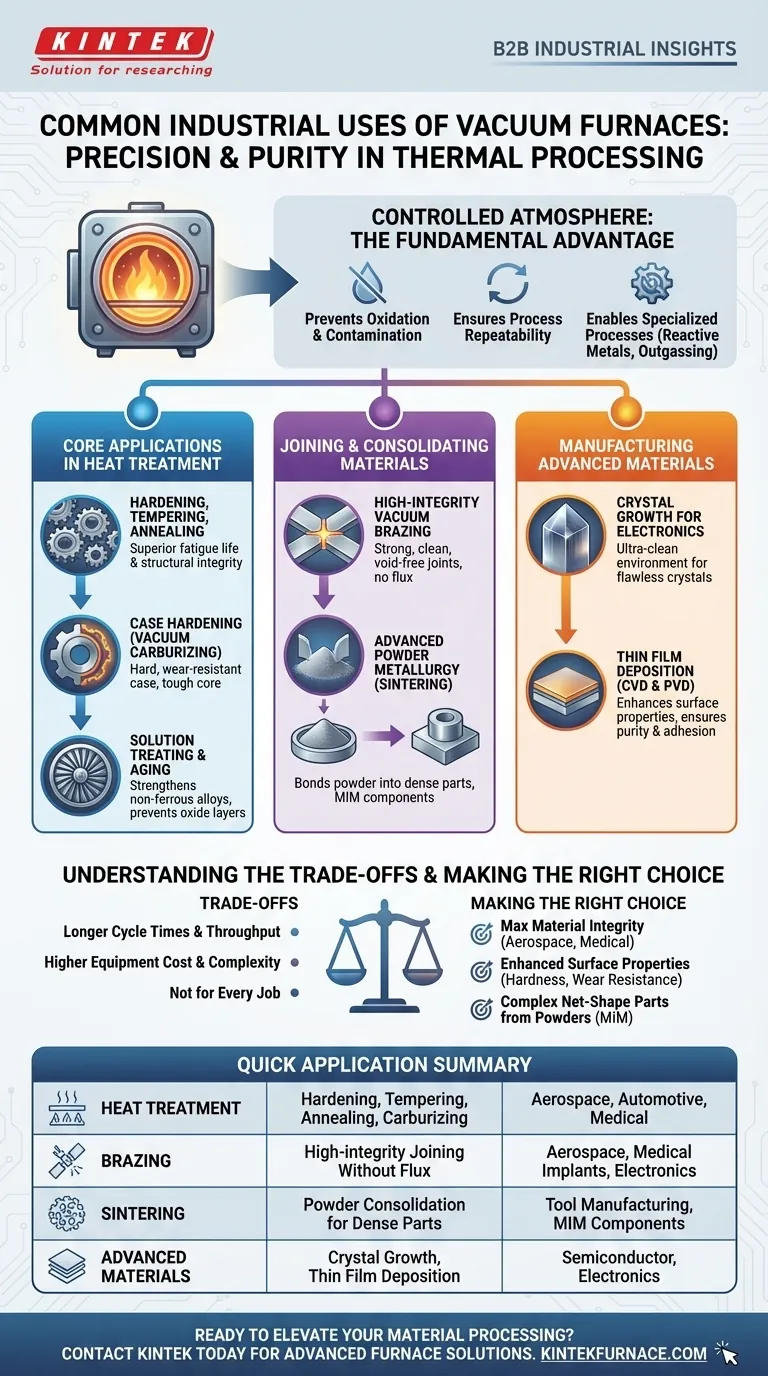

Основное преимущество: Незагрязненная среда

Основная ценность вакуумной печи заключается не в самом тепле, а в контролируемой атмосфере — или ее отсутствии. Откачивая воздух, печь удаляет кислород, водяной пар и другие газы, которые реагировали бы с материалом при высоких температурах.

Предотвращение окисления и загрязнения

Нагрев металлов в присутствии кислорода создает оксидный слой или окалину на поверхности. Вакуумная среда устраняет это, что приводит к получению ярких, чистых деталей, не требующих последующей очистки. Это критически важно для деталей сложной геометрии или для материалов, где целостность поверхности имеет первостепенное значение.

Обеспечение повторяемости процесса

Вакуум обеспечивает высокостабильную и повторяемую среду. В отличие от атмосферных печей, где состав газа может колебаться, вакуум является постоянной отправной точкой для каждого цикла, гарантируя, что детали, произведенные сегодня, будут идентичны деталям, произведенным через несколько месяцев.

Включение специализированных процессов

Некоторые материалы, особенно реактивные металлы и усовершенствованные сплавы, могут быть обработаны только в вакууме для сохранения их уникальных свойств. Кроме того, вакуум облегчает дегазацию, вытягивая захваченные газы из самого материала, что приводит к более высокой чистоте и плотности.

Основные применения в термообработке

Термообработка изменяет микроструктуру материала для достижения определенных механических свойств, таких как твердость, прочность или пластичность. Выполнение этих процессов в вакууме повышает качество результата.

Закалка, отпуск и отжиг

Это наиболее распространенные процессы термообработки. Закалка (с помощью гашения) увеличивает прочность материала, отпуск уменьшает его хрупкость, а отжиг размягчает его для улучшения пластичности. В вакууме эти процессы дают детали с превосходным сроком усталостной прочности и структурной целостностью, что критически важно для высокопроизводительных стальных сплавов.

Цементация (вакуумное цементирование)

Этот процесс диффузии углерода в поверхность стального компонента при высокой температуре. В результате получается деталь с чрезвычайно твердым, износостойким внешним слоем и более мягкой, прочной сердцевиной. Вакуумное цементирование обеспечивает исключительный контроль над глубиной и однородностью слоя.

Обработка раствором и старение

Широко используемые в аэрокосмической промышленности, эти процессы упрочняют цветные сплавы, такие как алюминий, никель и титан. Вакуум предотвращает образование вредных оксидных слоев, которые могут скомпрометировать характеристики критически важных компонентов, таких как лопатки турбин или конструкционные элементы фюзеляжа.

Соединение и консолидация материалов

Помимо модификации существующих деталей, вакуумные печи необходимы для их создания и соединения.

Высококачественная вакуумная пайка

Пайка использует присадочный металл для соединения двух компонентов. В вакууме этот процесс создает исключительно прочные, чистые и бездефектные соединения без использования коррозионного флюса. Это стандарт для критически важных сборок в аэрокосмической промышленности, медицинских имплантатов и электрического оборудования, такого как вакуумные выключатели.

Передовая порошковая металлургия (спекание)

Спекание — это процесс, при котором уплотненные металлические или керамические порошки нагреваются до температуры чуть ниже их точки плавления, в результате чего частицы связываются в твердую, плотную деталь. Вакуумное спекание используется для производства деталей из таких материалов, как карбид вольфрама, для режущих инструментов и для обработки компонентов, изготовленных методом литья под давлением металла (MIM). Цикл часто включает фазу удаления связующего для удаления полимерных связующих перед окончательным спеканием.

Производство передовых материалов и компонентов

Вакуумные технологии находятся на переднем крае современной материаловедения и высокотехнологичного производства.

Выращивание кристаллов для электроники

Создание больших монокристаллических слитков кремния для полупроводниковых пластин требует чрезвычайно чистой среды. Вакуумные печи обеспечивают сверхчистые, контролируемые условия, необходимые для выращивания этих безупречных кристаллов, которые являются основой всей современной электроники.

Нанесение тонких пленок (CVD и PVD)

Химическое осаждение из газовой фазы (CVD) и физическое осаждение из газовой фазы (PVD) — это процессы, при которых тонкие слои материала наносятся на подложку для улучшения ее свойств (например, твердости, низкого трения). Вакуум необходим для этих процессов, чтобы обеспечить чистоту и адгезию нанесенной пленки.

Понимание компромиссов

Хотя вакуумные печи мощны, они не являются универсальным решением. Понимание их ограничений является ключом к принятию обоснованных решений.

Время цикла и производительность

Откачка до глубокого вакуума и контролируемое охлаждение заготовки занимает время. Следовательно, время цикла вакуумных печей часто дольше, чем у обычных атмосферных печей, что может повлиять на общую производительность.

Стоимость и сложность оборудования

Вакуумные печи — это сложные системы, включающие вакуумные насосы, передовые средства управления и специализированную конструкцию камеры. Это приводит к более высоким первоначальным инвестициям и требует более квалифицированного персонала для эксплуатации и обслуживания.

Не подходит для любой работы

Для низкоуглеродистых сталей или простых операций отжига, где небольшое количество поверхностного окисления приемлемо и легко удаляемо, менее дорогая атмосферная печь часто является более экономичным выбором. Ценность вакуума прямо пропорциональна стоимости материала и требованиям к производительности компонента.

Правильный выбор для вашей цели

Чтобы определить, подходит ли вакуумная печь, рассмотрите свою конечную цель.

- Если ваш основной фокус — максимальная целостность материала: Для критически важных компонентов в аэрокосмической, медицинской или оборонной промышленности вакуумная термообработка и пайка являются правильным выбором для обеспечения надежности и производительности.

- Если ваш основной фокус — улучшенные свойства поверхности: Для создания деталей с экстремальной твердостью и износостойкостью следует рассмотреть вакуумное цементирование или PVD-покрытие.

- Если ваш основной фокус — создание сложных деталей окончательной формы из порошков: Для таких применений, как твердосплавные инструменты или сложные компоненты MIM, вакуумное удаление связующего и спекание являются стандартными процессами в отрасли.

В конечном итоге, выбор вакуумной печи — это стратегическое решение для устранения переменных окружающей среды и осуществления точного контроля над конечными свойствами вашего материала.

Сводная таблица:

| Применение | Ключевые использования | Отрасли-бенефициары |

|---|---|---|

| Термообработка | Закалка, отпуск, отжиг, цементация | Аэрокосмическая, автомобильная, медицинская |

| Пайка | Высококачественное соединение без флюса | Аэрокосмическая, медицинские имплантаты, электроника |

| Спекание | Консолидация порошка для плотных деталей | Производство инструментов, компоненты MIM |

| Передовые материалы | Выращивание кристаллов, нанесение тонких пленок | Полупроводники, электроника |

Готовы поднять обработку материалов на новый уровень точности и чистоты? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различные лаборатории передовыми высокотемпературными печами, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуальной настройке гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут улучшить ваши промышленные применения и обеспечить превосходные результаты для ваших высокопроизводительных компонентов!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Почему для спекания нанокристаллической керамики требуется печь для вакуумного горячего прессования? Сохранение структуры под давлением