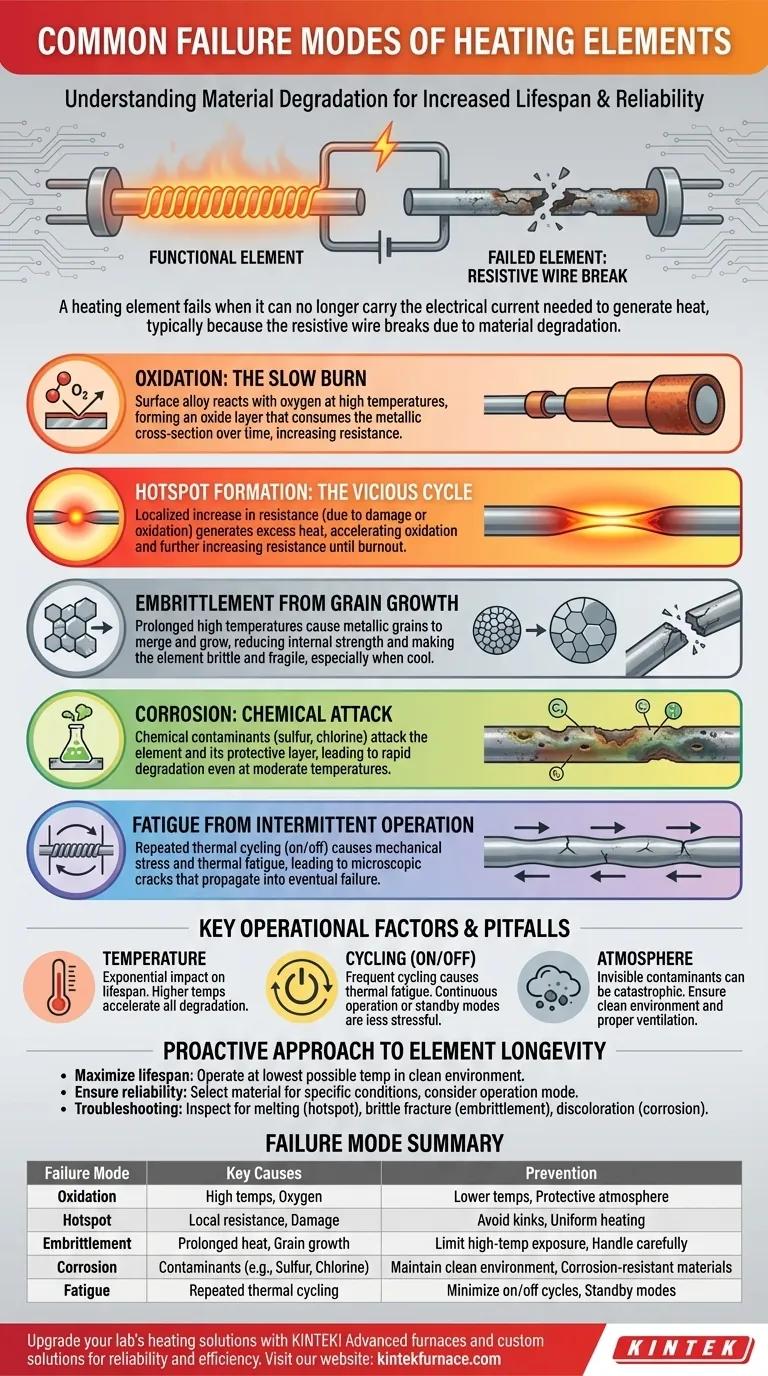

По своей сути, нагревательный элемент выходит из строя, когда он больше не может проводить электрический ток, необходимый для генерации тепла, обычно из-за обрыва резистивной проволоки. Наиболее распространенные причины этого обрыва — сочетание процессов деградации материала, включая окисление, образование локальных перегревов, охрупчивание из-за роста зерна, усталость от повторяющихся циклов и химическую коррозию.

Понимание причин выхода из строя нагревательного элемента — это не предсказание случайного события. Это понимание предсказуемого процесса деградации материала, где рабочая температура, условия окружающей среды и рабочие циклы являются основными факторами, определяющими срок службы элемента.

Наука о деградации материала

Выход из строя нагревательного элемента почти всегда является последним этапом более длительного процесса разрушения материала. Понимая эти механизмы, вы можете диагностировать неисправности и предпринять шаги для их предотвращения.

Окисление: Медленное сгорание

При высоких температурах поверхность сплава элемента вступает в реакцию с кислородом в воздухе. Этот процесс, известный как окисление, образует тонкий защитный оксидный слой.

Для качественных элементов, таких как те, что изготовлены из нихрома (никель-хром), этот слой стабилен и самовосстанавливается, защищая металл под ним. Однако с течением времени и при экстремальных температурах этот процесс расходует металлический поперечный срез проволоки, увеличивая ее электрическое сопротивление.

Образование локальных перегревов: Порочный круг

Локальный перегрев (Hotspot) — это локализованная область на элементе, которая нагревается значительно сильнее, чем окружающие участки. Это один из наиболее распространенных и разрушительных режимов отказа.

Перегревы вызваны локальным увеличением сопротивления. Это может произойти, если элемент поврежден, перегнут, или если окисление истончило небольшой участок проволоки.

Это создает обратную связь: более высокое локальное сопротивление генерирует больше тепла, что ускоряет окисление в этом месте, что, в свою очередь, еще больше истончает проволоку и увеличивает сопротивление. Этот цикл быстро продолжается до тех пор, пока проволока не расплавится или не перегорит в месте перегрева.

Охрупчивание из-за роста зерна

Нагревательные элементы изготавливаются из кристаллических металлических сплавов. При длительном воздействии высоких температур отдельные металлические зерна внутри сплава могут сливаться и увеличиваться в размерах.

Этот рост зерна снижает внутреннюю прочность и пластичность материала. Элемент становится хрупким, особенно после остывания. Хрупкий элемент чрезвычайно уязвим и может легко разрушиться от незначительной вибрации, механического удара или напряжения от собственного расширения и сжатия.

Коррозия: Химическая атака

В то время как окисление — это реакция с кислородом, коррозия — это химическая атака со стороны других загрязнителей в атмосфере.

Вещества, такие как сера, хлор и различные металлические пары, могут агрессивно воздействовать на элемент и его защитный оксидный слой даже при умеренных температурах. Это приводит к быстрой деградации и преждевременному выходу из строя, часто намного ниже номинальных температурных пределов элемента.

Усталость от прерывистой работы

Каждый раз, когда элемент включается и выключается, он подвергается термическому расширению и сжатию. Эти повторяющиеся циклы создают механическое напряжение в проволоке.

Это напряжение может вызвать образование и рост микроскопических трещин, особенно в защитном оксидном слое. Это называется термической усталостью. За тысячи циклов эти трещины могут распространиться по самому элементу, что в конечном итоге приведет к обрыву.

Ключевые эксплуатационные факторы и подводные камни

То, как вы эксплуатируете нагревательный элемент, оказывает более существенное влияние на его срок службы, чем почти любой другой фактор.

Пара обоюдоострого меча: Температура

Связь между рабочей температурой и сроком службы элемента является экспоненциальной. Незначительное повышение температуры может сократить срок службы элемента вдвое или более.

Работа элемента при более высокой температуре обеспечивает более быстрое время нагрева, но резко ускоряет окисление, рост зерна и риск перегрева.

Влияние циклов (Вкл/Выкл)

Для многих материалов непрерывная работа при стабильной температуре менее напряженна, чем частые циклы включения/выключения.

Если это позволяет ваш процесс, поддержание системы при более низкой температуре ожидания может быть лучше для долговечности элемента, чем полное его выключение и включение. Это минимизирует напряжение расширения-сжатия, вызывающее термическую усталость.

Критическая роль атмосферы

Никогда не недооценивайте влияние рабочей среды. Загрязнители, невидимые глазу, могут быть катастрофическими для нагревательного элемента.

Убедитесь, что область свободна от смазочно-охлаждающих жидкостей, чистящих средств или побочных продуктов процесса, которые могут внести коррозионные агенты в атмосферу. Надлежащая вентиляция имеет решающее значение в средах, где загрязнение неизбежно.

Проактивный подход к долговечности элементов

Чтобы продлить срок службы ваших нагревательных элементов, сместите фокус с реагирования на поломки на проактивное управление условиями, которые их вызывают.

- Если ваш основной фокус — максимальное продление срока службы: Эксплуатируйте элемент при самой низкой возможной температуре, которая все еще соответствует вашей цели, и убедитесь, что рабочая среда чистая и не содержит химических загрязнителей.

- Если ваш основной фокус — обеспечение надежности: Выбирайте материал элемента, специально разработанный для вашего температурного диапазона и атмосферы, и тщательно рассмотрите, является ли непрерывная или прерывистая работа более подходящей для вашего процесса.

- Если ваш основной фокус — устранение неисправности: Внимательно осмотрите сломанный элемент на предмет улик. Расплавленный, сужающийся излом указывает на перегрев, в то время как чистый, хрупкий излом указывает на охрупчивание, а обесцвечивание или точечная коррозия могут указывать на коррозию.

Понимание причин выхода элемента из строя — это первый и самый важный шаг к предотвращению этой неисправности в будущем.

Сводная таблица:

| Режим отказа | Ключевые причины | Советы по предотвращению |

|---|---|---|

| Окисление | Высокие температуры, воздействие кислорода | Эксплуатация при более низких температурах, использование защитных атмосфер |

| Образование перегрева | Увеличение локального сопротивления, повреждение | Избегайте перегибов, обеспечьте равномерный нагрев |

| Охрупчивание | Рост зерна из-за длительного нагрева | Ограничьте воздействие высоких температур, обращайтесь осторожно в холодном состоянии |

| Коррозия | Химические загрязнители (например, сера, хлор) | Поддерживайте чистоту окружающей среды, используйте коррозионностойкие материалы |

| Усталость | Повторяющиеся термические циклы | Минимизируйте циклы включения/выключения, рассмотрите режимы ожидания |

Обновите нагревательные решения вашей лаборатории с KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем передовые высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая надежность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь предотвратить выход из строя нагревательных элементов и оптимизировать ваши процессы!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора