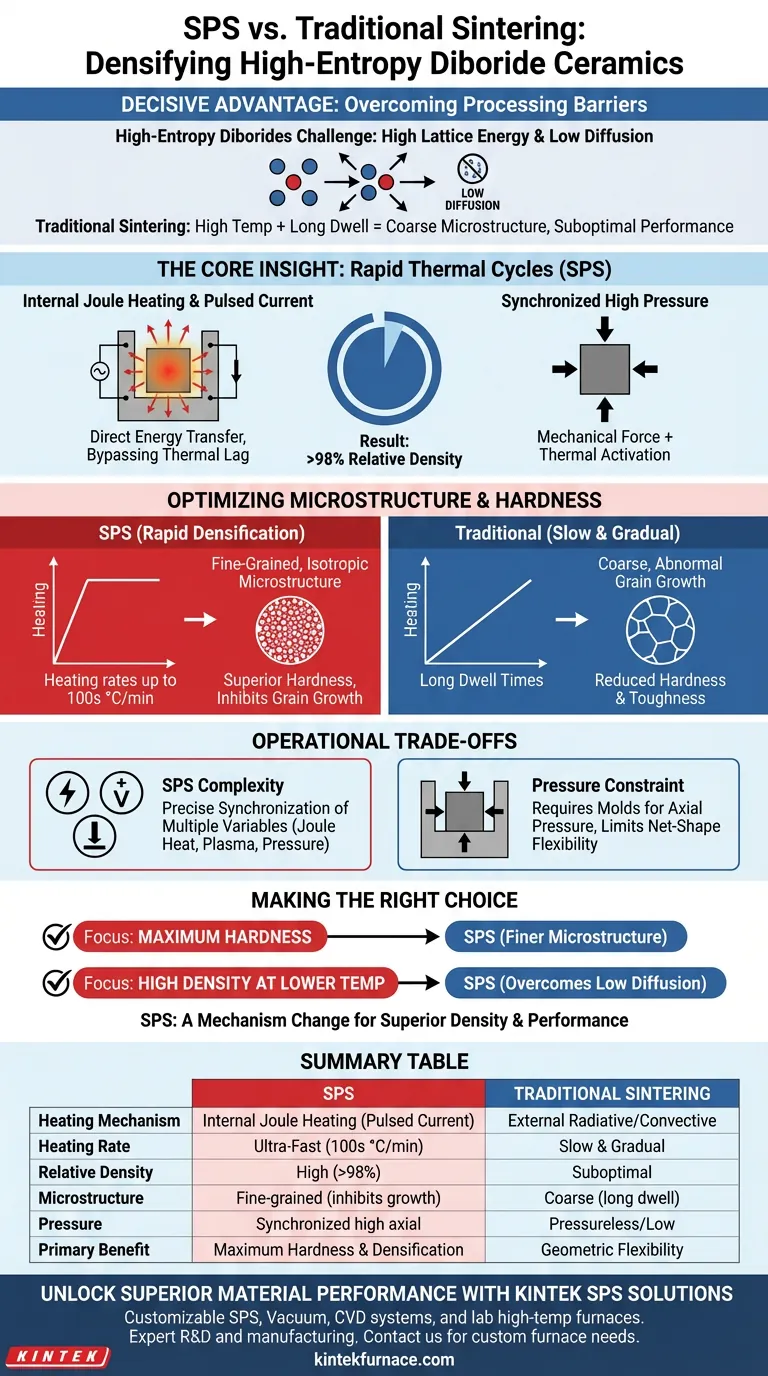

Системы искрового плазменного спекания (SPS) предоставляют решающее преимущество, преодолевая присущие технологические барьеры высокоэнтропийной керамики на основе диборидов за счет комбинации импульсных электрических токов и синхронизированного высокого давления. В отличие от традиционных печей для спекания, которые полагаются на внешний нагрев, SPS обеспечивает внутренний джоулевский нагрев, позволяя достичь относительной плотности более 98% при более низких температурах, сохраняя при этом превосходную твердость.

Ключевая идея Высокоэнтропийные дибориды обладают высокой энергией кристаллической решетки и низкими скоростями диффузии, что делает их чрезвычайно трудными для уплотнения без деградации микроструктуры. Технология SPS решает эту проблему, устраняя необходимость длительного воздействия высоких температур и используя быстрые термические циклы для уплотнения материала до того, как рост зерна может ухудшить его физические свойства.

Преодоление диффузионного барьера

Проблема высокой энергии кристаллической решетки

Высокоэнтропийные дибориды характеризуются высокой энергией кристаллической решетки и изначально низкими скоростями диффузии атомов.

В традиционных сценариях спекания преодоление этих барьеров требует чрезвычайно высоких температур и длительного времени выдержки для обеспечения уплотнения. Это часто приводит к грубой микроструктуре и неоптимальным механическим характеристикам.

Механизм внутреннего нагрева

Системы SPS решают эту проблему, пропуская импульсные электрические токи непосредственно через порошок и пресс-форму.

Это генерирует внутренний нагрев (джоулевский нагрев) в сочетании с эффектом плазменной активации. Такая прямая передача энергии значительно ускоряет диффузию атомов, минуя тепловую инерцию, связанную с традиционными резистивными или трубчатыми печами.

Роль синхронизированного давления

В дополнение к тепловой энергии, SPS использует синхронизированную среду высокого давления.

Эта механическая сила действует совместно с термической активацией для физического уплотнения материала. Такой двойной подход позволяет керамике достигать уровней плотности, близких к теоретическим (более 98%), которые трудно достичь методами спекания без давления.

Оптимизация микроструктуры и твердости

Достижение быстрого уплотнения

Наиболее явным эксплуатационным преимуществом SPS является скорость процесса.

Системы SPS способны к чрезвычайно высоким скоростям нагрева — до нескольких сотен градусов в минуту. Это позволяет пяти компонентам карбида/диборида образовать твердорастворную однофазную структуру за очень короткий период.

Подавление роста зерна

Длительное воздействие высоких температур вызывает аномальный рост зерна, что снижает твердость и ударную вязкость конечной керамики.

Поскольку SPS значительно сокращает время выдержки и снижает требуемую температуру спекания, он эффективно подавляет рост зерна. В результате получается мелкозернистая, изотропная микроструктура, обладающая превосходной твердостью по сравнению с материалами, обработанными в традиционных печах горячего прессования.

Понимание эксплуатационных компромиссов

Сложность управления параметрами

В то время как традиционные печи часто полагаются на простые профили температуры по времени, SPS требует точной синхронизации нескольких переменных.

Операторы должны одновременно управлять импульсным током, напряжением и механическим давлением. Процесс зависит от успешной генерации джоулева тепла и плазменной активации, что означает, что электропроводность пресс-формы и конфигурации образца становятся критически важной переменной процесса, которая отсутствует при стандартном лучистом нагреве.

Ограничение применения давления

SPS по своей сути является процессом с применением давления.

В отличие от спекания без давления, которое позволяет изготавливать сложные детали сложной формы партиями, SPS требует, чтобы образец находился в пресс-форме, способной передавать осевое давление. Это физическое ограничение является необходимой платой за достижение высокой плотности при более низких тепловых нагрузках.

Сделайте правильный выбор для вашего проекта

Решение о переходе от традиционного спекания к SPS зависит от ваших конкретных требований к производительности диборидной керамики.

- Если ваш основной приоритет — максимальная твердость: SPS является превосходным выбором, поскольку его быстрый термический цикл предотвращает рост зерна, приводя к более мелкой микроструктуре и более твердому материалу.

- Если ваш основной приоритет — высокая плотность при более низких температурах: SPS необходим, поскольку он преодолевает низкие скорости диффузии высокоэнтропийных материалов для достижения плотности >98%, где традиционные печи терпят неудачу.

В конечном счете, SPS — это не просто более быстрая печь; это изменение механизма, которое обменивает геометрическую гибкость на превосходную плотность материала и механические характеристики.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционные печи для спекания |

|---|---|---|

| Механизм нагрева | Внутренний джоулевский нагрев (импульсный ток) | Внешний лучистый/конвективный нагрев |

| Скорость нагрева | Сверхбыстрая (до 100-х °C/мин) | Медленная и постепенная |

| Относительная плотность | Высокая (>98% близко к теоретической) | Неоптимальная из-за низкой диффузии |

| Микроструктура | Мелкозернистая (подавляет рост зерна) | Крупнозернистая (из-за длительного времени выдержки) |

| Давление | Синхронизированное высокое осевое давление | Часто без давления или с низким давлением |

| Основное преимущество | Максимальная твердость и уплотнение | Геометрическая гибкость для сложных форм |

Раскройте превосходные характеристики материалов с помощью решений KINTEK SPS

Вы испытываете трудности с уплотнением высокоэнтропийной керамики без ущерба для микроструктуры? Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает передовые системы искрового плазменного спекания (SPS), вакуумные системы, системы CVD и другие лабораторные высокотемпературные печи, все полностью настраиваемые для решения ваших уникальных задач в области материаловедения.

Наша передовая технология SPS гарантирует достижение максимальной твердости и плотности, близкой к теоретической, для ваших самых требовательных проектов. Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печах и узнать, как наш опыт в области высокотемпературного инжиниринга может ускорить ваши исследования и производство.

Визуальное руководство

Ссылки

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Какую роль играет печь для термообработки в высоком вакууме в подготовке двухслойной системы покрытий GdEuZrO/YSZ?

- Как вакуумная печь улучшает листы электродов LaMO3? Оптимизация сушки для максимальной электрохимической производительности

- Как работает вакуумная печь для отжига? Достижение превосходного качества материалов с точным контролем

- Каковы ключевые преимущества использования непрерывных вакуумных печей в термической обработке металлов? Повышение эффективности и качества

- Что такое вакуумное цементирование и как оно работает? Откройте для себя передовое упрочнение поверхности для превосходных стальных компонентов

- Почему для высокоэнтропийных сплавов требуется несколько циклов вакуумирования и аргона? Достижение пиковой чистоты и химической точности!

- Каковы преимущества низконапорного науглероживания с точки зрения качества металла? Повышение усталостной прочности и надежности

- Какова функция печей отжига в производственном процессе тонкопленочных транзисторов из оксида индия и цинка (IZO)? | Создание высокопроизводительной электроники