В принципе, да. Достаточно высокий вакуум является основным и наиболее эффективным методом предотвращения окисления в печи. Механически удаляя кислород и другие реактивные газы из нагревательной камеры, вы устраняете основной реагент, необходимый для протекания процесса окисления.

Основной вопрос не в том, может ли вакуум предотвратить окисление, а в том, можно ли поддерживать качество и целостность этого вакуума на протяжении всего цикла нагрева и охлаждения. На практике получение результата без оксидов зависит не столько от самого вакуумного насоса, сколько от управления утечками, газовыделения материалов и стадии охлаждения.

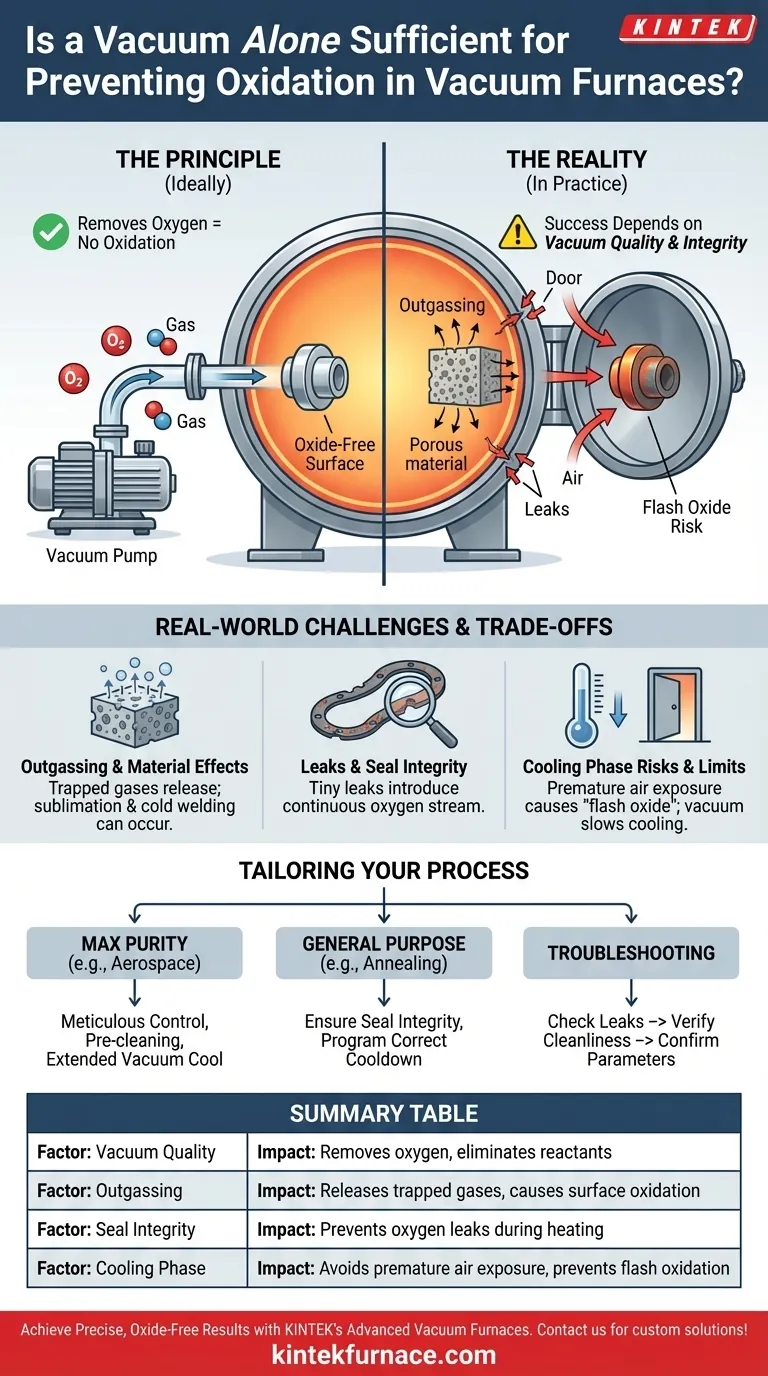

Основной принцип: Как вакуум предотвращает окисление

Удаление реагента

Окисление — это химическая реакция между материалом и окислителем, чаще всего кислородом. Эта реакция сильно ускоряется при нагревании.

Основная функция вакуумной печи заключается в откачке подавляющего большинства воздуха, а следовательно, и кислорода, из герметичной камеры до начала процесса нагрева. Без присутствия кислорода окисление просто не может произойти, независимо от температуры.

Чистая, контролируемая среда

Этот процесс гарантирует, что материалы, такие как металлы, могут нагреваться до очень высоких температур для таких процессов, как пайка, отжиг или закалка, без образования нежелательных оксидных слоев.

Результатом является чистая, яркая поверхность и, в случае пайки, прочное, незагрязненное соединение между компонентами.

Почему «идеальный» вакуум — это не вся история

Хотя вакуум является основой процесса, несколько реальных факторов определяют его конечный успех. Простое «создание вакуума» не гарантирует результат без оксидов.

Проблема газовыделения

Многие материалы, особенно пористые или имеющие сложную геометрию, удерживают микроскопические количества воздуха, водяного пара и других газов.

Когда эти материалы нагреваются в вакууме, эти захваченные газы высвобождаются в камеру в процессе, называемом газовыделением (outgassing). Это может повторно внести достаточное количество кислорода, чтобы вызвать поверхностное окисление, даже в хорошо герметичной печи.

Герметичность и целостность уплотнений

Вакуумная печь хороша настолько, насколько хороши ее уплотнения. Прокладки, фланцы и фитинги со временем могут изнашиваться, создавая крошечные утечки.

При высоких температурах даже очень небольшая утечка может создать постоянный поток кислорода, нарушая весь процесс. Вот почему «настоящая вакуумная среда», как упоминается в руководствах по процессу, зависит от тщательного обслуживания системы.

Загрязнение во время охлаждения

Возможно, самым упускаемым из виду риском является преждевременное воздействие воздуха во время цикла охлаждения. Заготовка наиболее уязвима к окислению, когда она горячая.

Если вакуум нарушается или дверца печи открывается, пока материал еще выше своей критической температуры окисления, на поверхности мгновенно образуется слой «вспышечного оксида», сводя на нет всю работу вакуумного процесса.

Понимание компромиссов и проблем

Использование вакуума для обработки материалов сопряжено с особыми соображениями, которыми необходимо управлять для достижения успешного результата.

Реакции, специфичные для материала

В условиях почти полного отсутствия молекул газа некоторые материалы могут вести себя по-разному. Некоторые элементы могут начать сублимировать, переходя непосредственно из твердого состояния в газ при высоких температурах.

В других случаях две идеально чистые металлические поверхности могут свариваться под давлением без плавления в явлении, известном как холодная сварка. Это прямое следствие ультрачистых поверхностей, создаваемых вакуумом.

Пределы охлаждения

Вакуум — отличный изолятор. Это преимущество для эффективного достижения высоких температур, но значительная проблема для охлаждения.

Удаление тепла из заготовки может быть медленным, поскольку нет газа для содействия конвекции. Это увеличивает время цикла и требует тщательного управления фазой охлаждения, чтобы предотвратить термический шок или преждевременное воздействие воздуха.

Обслуживание оборудования и стоимость

Высоковакуумные насосы требуют значительного обслуживания для надежной работы. Уплотнения и прокладки являются расходными компонентами, которые необходимо регулярно проверять и заменять.

Достижение и поддержание высокого качества вакуума — это энергоемкий процесс, который увеличивает эксплуатационные расходы по сравнению с термообработкой на воздухе.

Как применить это к вашему процессу

Ваш подход должен быть адаптирован к чувствительности ваших материалов и желаемому качеству конечного продукта.

- Если ваше основное внимание уделяется максимальной чистоте и прочности соединения (например, аэрокосмическая пайка): Ваш успех зависит от тщательного контроля процесса, включая предварительную очистку деталей для минимизации газовыделения и поддержание вакуума до тех пор, пока детали не опустятся значительно ниже температуры окисления.

- Если ваше основное внимание уделяется термообработке общего назначения (например, отжиг): Ваши ключевые проблемы — обеспечение целостности уплотнений печи и подтверждение того, что цикл охлаждения запрограммирован правильно, чтобы предотвратить окисление до стравливания воздуха из камеры.

- Если вы устраняете проблему окисления: Систематически исследуйте потенциальные источники загрязнения, начиная с обнаружения утечек, затем проверяя чистоту материала и, наконец, подтверждая параметры вашего процесса, особенно температуру, при которой нарушается вакуум.

В конечном счете, получение отделки без оксидов — это управление всей системой, а не просто полагаться на одно оборудование.

Сводная таблица:

| Фактор | Влияние на предотвращение окисления |

|---|---|

| Качество вакуума | Удаляет кислород, устраняя реагенты окисления |

| Газовыделение | Выделяет захваченные газы, которые могут вызвать поверхностное окисление |

| Целостность уплотнений | Предотвращает утечки, которые вносят кислород во время нагрева |

| Фаза охлаждения | Предотвращает преждевременное воздействие воздуха для предотвращения вспышечного окисления |

Сталкиваетесь с окислением в ваших высокотемпературных процессах? KINTEK специализируется на передовых решениях для вакуумных печей, адаптированных для различных лабораторий. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, все с сильными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных потребностей. Достигайте точных, безокислительных результатов — свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки