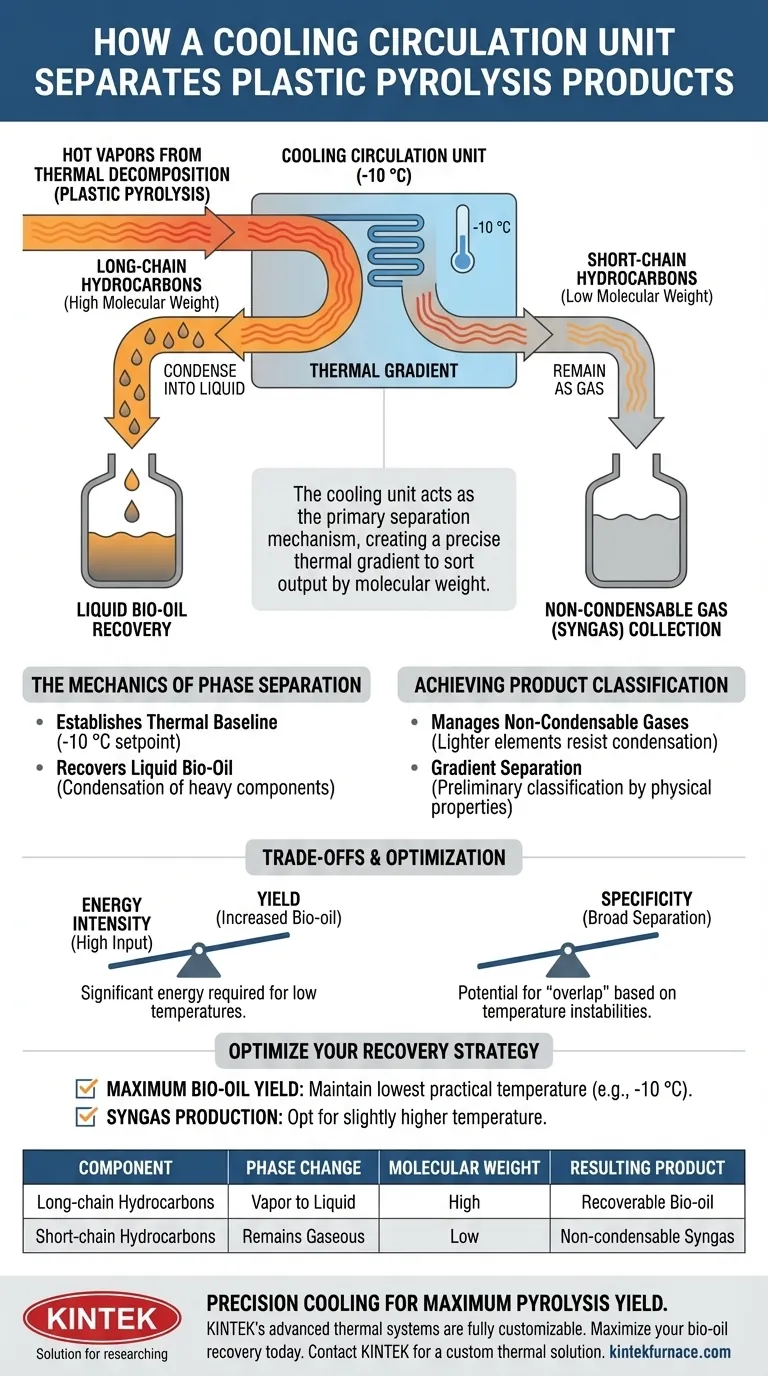

Циркуляционный блок охлаждения действует как основной механизм разделения в системе пиролиза пластика. Он функционирует путем строгого поддержания низкой температуры конденсации, например -10 °C, для обработки горячих паров, образующихся в процессе термического разложения. Создавая такую тепловую среду, блок заставляет более тяжелые длинноцепочечные углеводороды конденсироваться в жидкое биомасло, в то время как более легкие короткоцепочечные углеводороды остаются в газообразном состоянии, эффективно сортируя выход по молекулярной массе.

В то время как тепло разлагает пластик, блок охлаждения определяет конечную форму продукта. Создавая точный температурный градиент, он преобразует смешанный поток паров в отдельные, извлекаемые ресурсы — жидкое биомасло и горючий газ.

Механизмы фазового разделения

Установление тепловой базы

Основная функция циркуляционного блока охлаждения заключается в поддержании постоянной низкой температуры. Удерживая систему на определенной уставке, например -10 °C, он создает резкую разницу температур по сравнению с поступающими горячими парами.

Получение жидкого биомасла

Когда пары термического разложения контактируют с этой охлажденной средой, более тяжелые компоненты немедленно реагируют. Эти длинноцепочечные углеводороды теряют тепловую энергию и конденсируются из парообразного состояния в жидкое. Это фазовое изменение позволяет непосредственно получать биомасло.

Достижение классификации продуктов

Управление неконденсирующимися газами

Не все компоненты одинаково реагируют на холодную среду. Более легкие короткоцепочечные углеводороды имеют температуры кипения, которые остаются ниже рабочей температуры блока. Следовательно, эти элементы сопротивляются конденсации и проходят через систему в виде неконденсирующихся газов.

Градиентное разделение

Этот процесс создает "градиентное разделение" летучих компонентов. Вместо получения смешанной суспензии, блок выполняет предварительную классификацию. Он автоматически сортирует выход на жидкие и газовые потоки на основе физических свойств углеводородных цепей.

Понимание компромиссов

Энергоемкость против выхода

Поддержание температуры до -10 °C требует значительных затрат энергии для циркуляционной системы. Операторы должны тщательно рассчитать, оправдывает ли увеличенный выход жидкого биомасла затраты энергии на поддержание таких низких температур.

Специфичность разделения

Хотя одноступенчатое охлаждение эффективно для предварительной классификации, оно обеспечивает широкое разделение, а не точную химическую изоляцию. Существует возможность "перекрытия", когда среднецепочечные цепи могут колебаться между газовой и жидкой фазами в зависимости от незначительных температурных нестабильностей.

Оптимизация вашей стратегии восстановления

Чтобы максимизировать эффективность вашей системы пиролиза, согласуйте вашу стратегию охлаждения с вашими конкретными производственными целями:

- Если ваш основной фокус — максимальный выход биомасла: Убедитесь, что ваш блок охлаждения может стабильно поддерживать самую низкую практически достижимую температуру (например, -10 °C), чтобы обеспечить конденсацию даже более легких жидких фракций.

- Если ваш основной фокус — производство синтез-газа: Вы можете выбрать немного более высокую температуру конденсации, позволяя большему количеству среднецепочечных углеводородов оставаться в газообразном состоянии для последующего сжигания.

Точное управление температурой на стадии охлаждения — это разница между потоком сырых паров и ценным, фракционированным товарным запасом.

Сводная таблица:

| Компонент | Фазовый переход | Молекулярный вес | Полученный продукт |

|---|---|---|---|

| Длинноцепочечные углеводороды | Пар в жидкость | Высокий | Извлекаемое биомасло |

| Короткоцепочечные углеводороды | Остается газообразным | Низкий | Неконденсирующийся синтез-газ |

| Уставка охлаждения (-10°C) | Тепловой катализатор | Н/Д | Конденсация с высоким выходом |

| Температурный градиент | Сила разделения | Н/Д | Классификация продуктов |

Точное охлаждение для максимального выхода пиролиза

Не позволяйте ценным углеводородам улетучиваться в отходы. Передовые тепловые системы KINTEK поддерживаются экспертными исследованиями и разработками, а также производством, чтобы обеспечить максимальную эффективность вашего процесса пиролиза пластика. Независимо от того, нужна ли вам система муфельной, трубчатой или вакуумной печи, наше оборудование полностью настраивается в соответствии с вашими уникальными температурными градиентами и целями восстановления.

Максимизируйте получение биомасла уже сегодня. Свяжитесь с KINTEK для получения индивидуального теплового решения и используйте наш опыт в области высокотемпературного лабораторного оборудования для вашего следующего проекта.

Визуальное руководство

Ссылки

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Как нагрев и перемешивание способствуют химическому синтезу? Оптимизация кинетики и термодинамики реакции

- Почему высокопроизводительное оборудование для термообработки при высоких температурах необходимо для кальцинирования оксида меди при 900°C?

- Почему многократная переплавка необходима для сплавов Bi-Sb? Достигните идеальной однородности состава уже сегодня

- Почему щековая дробилка используется для первичного дробления руды магнезита? Максимизируйте эффективность и защитите вашу мельницу

- Каковы преимущества добавления оксида кальция при термической обработке осадка? Повышение эффективности и сокращение выбросов

- Какую роль играет природный цеолит в качестве катализатора при пиролизе ПНП? Повышение выхода и эффективности переработки пластика

- Каковы основные преимущества использования реактора с неподвижным слоем нисходящего потока для совместной газификации? Чистый синтез-газ — это просто

- Каковы примеры низкотемпературных промышленных нагревательных процессов? Повышение эффективности и устойчивости