По сути, толщина пленки при плазменно-усиленном химическом осаждении из паровой фазы (PECVD) контролируется временем осаждения. Это основной рычаг, который вы будете использовать; более длительное время осаждения обычно приводит к получению более толстой пленки. Однако для получения точной, однородной и высококачественной пленки требуется более тонкий подход, при котором время балансируется с другими критическими параметрами процесса, такими как поток газа и мощность плазмы.

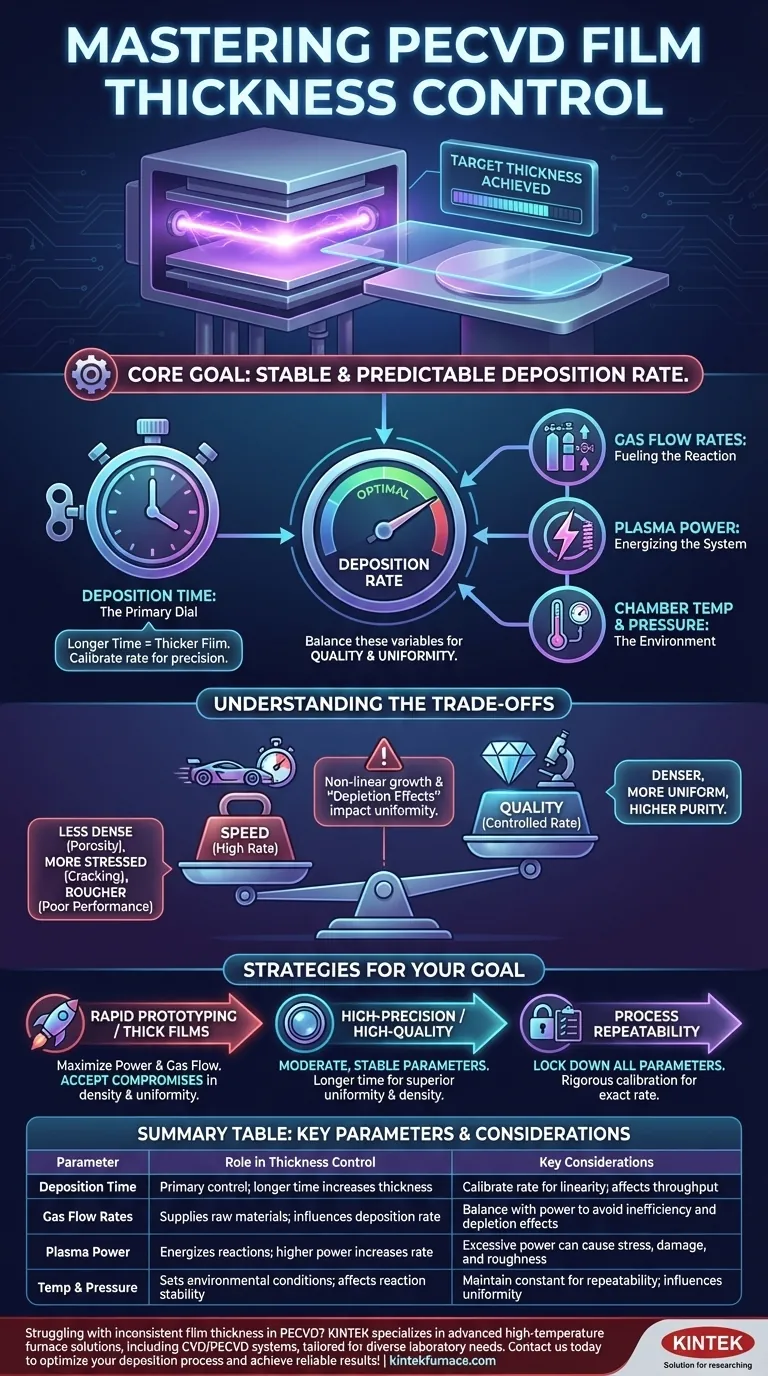

Хотя время осаждения определяет конечную толщину пленки, истинная цель состоит в том, чтобы установить стабильную и предсказуемую скорость осаждения. Эта скорость является функцией множества переменных — потока газа, мощности плазмы и температуры — которые должны быть тщательно сбалансированы, чтобы обеспечить не только толщину, но также качество и однородность пленки.

Основные рычаги контроля толщины

Для достижения целевой толщины вы должны сначала понять параметры, которые определяют вашу скорость осаждения. Каждый из них играет особую роль в химических и физических процессах, происходящих внутри камеры.

Время осаждения: Основной регулятор

Это самый прямой контроль, который у вас есть. Как только вы установите стабильную скорость осаждения для заданных условий, конечная толщина будет прямо пропорциональна времени.

Чтобы достичь определенной толщины, вы сначала выполняете калибровочный прогон в течение установленной продолжительности, измеряете полученную пленку, а затем рассчитываете скорость осаждения (например, в нанометрах в минуту).

Скорость потока газа: Подпитка реакции

Скорость потока газов-прекурсоров в камеру определяет количество исходного материала, доступного для осаждения.

Увеличение потока газа может увеличить скорость осаждения, но только до определенного момента. Если другие параметры, такие как мощность плазмы, не увеличиваются соответствующим образом, избыточный газ будет просто откачиваться без реакции, что приведет к неэффективности.

Мощность плазмы: Энергетизация системы

Мощность плазмы определяет, насколько эффективно газы-прекурсоры диссоциируют на реактивные частицы, необходимые для роста пленки.

Более высокая мощность обычно увеличивает скорость осаждения за счет создания большего количества реактивных ионов и радикалов. Однако чрезмерная мощность также может привести к напряжению пленки, повреждению от ионной бомбардировки и увеличению шероховатости.

Температура и давление в камере: Среда

Температура влияет на подвижность атомов на поверхности осаждения и пути химических реакций на подложке. Давление влияет на плотность плазмы и среднюю длину свободного пробега реактивных частиц.

Хотя эти параметры реже используются для контроля в реальном времени, они являются основополагающими для рецепта процесса. Их необходимо поддерживать постоянными, чтобы обеспечить стабильную и воспроизводимую скорость осаждения.

Понимание компромиссов

Простое максимизация скорости осаждения редко является лучшей стратегией. Высококачественное осаждение пленки — это управление конкурирующими факторами.

Миф об идеальной линейности

Взаимосвязь между временем осаждения и толщиной не всегда идеально линейна. Начальная фаза нуклеации в начале процесса может иметь другую скорость, чем последующий рост основной массы.

По этой причине короткие осаждения могут не масштабироваться предсказуемо до очень длительных. Всегда калибруйте скорость, используя время осаждения, которое достаточно близко к вашему целевому времени процесса.

Скорость против качества

Существует неотъемлемый компромисс между скоростью осаждения и качеством пленки. Агрессивное увеличение потока газа и мощности плазмы для достижения высокой скорости может привести к получению пленок, которые:

- Менее плотные: С большей пористостью или более низким показателем преломления.

- Более напряженные: Что приводит к растрескиванию или плохому сцеплению.

- Более шероховатые: Влияющие на оптические или электрические характеристики.

Более медленное, более контролируемое осаждение часто дает более плотные, более однородные и более чистые пленки.

Проблема однородности

Параметры, которые контролируют скорость, также влияют на однородность толщины по всей подложке. Высокие потоки газа могут привести к «эффекту истощения», когда пленка толще у входа газа и тоньше ниже по потоку.

Аналогично, неоднородности в самой плазме будут непосредственно отпечатаны на профиле толщины пленки. Достижение однородности по всей пластине часто требует тщательной конструкции душевой головки и настройки процесса.

Как достичь желаемой толщины

Ваш подход должен диктоваться вашей конечной целью. Правильный процесс — это тот, который соответствует вашим конкретным требованиям к точности, качеству и производительности.

- Если ваша основная цель — быстрое прототипирование или толстые пленки: Вы можете использовать более высокую мощность плазмы и скорость потока газа для максимизации скорости осаждения, но будьте готовы принять потенциальные компромиссы в плотности и однородности пленки.

- Если ваша основная цель — высокоточные, высококачественные пленки (например, оптические покрытия, полупроводники): Используйте умеренные, стабильные параметры и более длительное время осаждения. Этот медленный, контролируемый рост обеспечивает превосходную однородность, плотность и более низкое напряжение.

- Если ваша основная цель — повторяемость процесса: Зафиксируйте каждый параметр — мощность, температуру, давление и потоки газа — и выполните тщательные калибровочные прогоны для определения точной скорости осаждения для вашего рецепта.

Переходя от простой регулировки времени к освоению всей системы переменных, вы получаете полный контроль над процессом осаждения тонких пленок.

Сводная таблица:

| Параметр | Роль в контроле толщины | Ключевые соображения |

|---|---|---|

| Время осаждения | Основной контроль; увеличение времени увеличивает толщину | Калибровка скорости для линейности; влияет на производительность |

| Скорость потока газа | Поставляет сырье; влияет на скорость осаждения | Балансируйте с мощностью, чтобы избежать неэффективности и эффектов истощения |

| Мощность плазмы | Энергетизирует реакции; более высокая мощность увеличивает скорость | Чрезмерная мощность может вызвать напряжение, повреждение и шероховатость |

| Температура и давление | Устанавливает условия окружающей среды; влияет на стабильность реакции | Поддерживайте постоянными для повторяемости; влияет на однородность |

Испытываете трудности с непостоянной толщиной пленки в процессах PECVD? KINTEK специализируется на передовых высокотемпературных печах, включая системы CVD/PECVD, разработанные для различных лабораторных нужд. Благодаря нашим сильным НИОКР и собственному производству мы предлагаем глубокую кастомизацию для точного соответствия вашим уникальным экспериментальным требованиям — обеспечивая превосходный контроль, однородность и качество. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс осаждения и добиться надежных результатов!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории