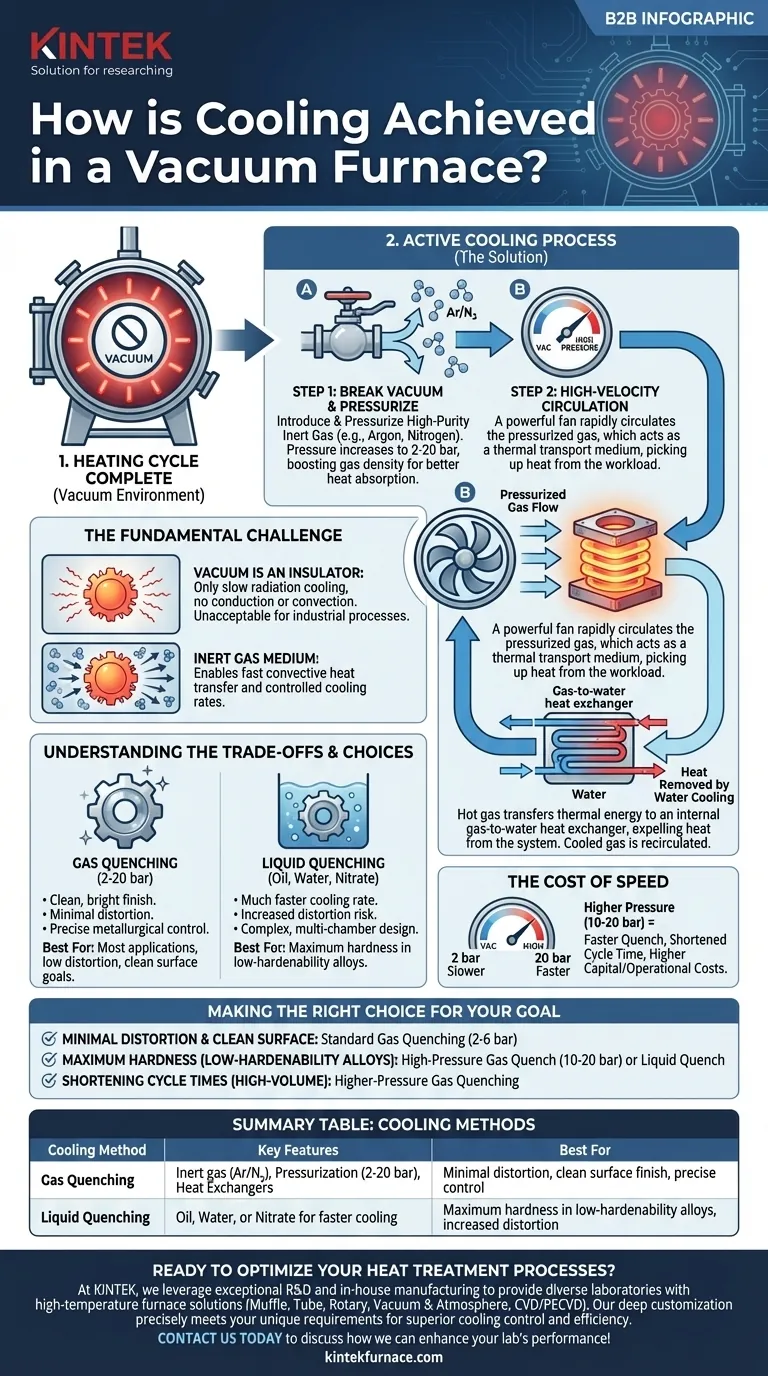

По своей сути, охлаждение в вакуумной печи достигается путем нарушения вакуума и введения инертного газа высокой чистоты, такого как аргон или азот. Затем этот газ подается под давлением и быстро циркулирует мощным вентилятором, передавая тепло от горячего материала внутреннему теплообменнику, который затем выводит тепловую энергию из системы.

Основная проблема охлаждения в вакууме заключается в том, что сам вакуум является отличным изолятором. Следовательно, охлаждение — это активный, продуманный процесс, использующий инертный газ под давлением в качестве среды теплопередачи для контроля скорости охлаждения и, как следствие, конечных металлургических свойств заготовки.

Основная проблема: теплопередача без воздуха

Почему нельзя просто «охладить» в вакууме

В обычной атмосфере тепло рассеивается посредством теплопроводности, конвекции и излучения. Вакуум практически исключает теплопроводность и конвекцию, оставляя только тепловое излучение как метод охлаждения горячего объекта.

Этот процесс чрезвычайно медленный и не обеспечивает значимого контроля над скоростью охлаждения, что неприемлемо для большинства промышленных процессов термообработки.

Введение среды переноса: инертный газ

Для преодоления этой проблемы после завершения цикла нагрева в камеру вводится инертный газ. Используются такие газы, как аргон и азот, потому что они химически нереактивны и не загрязняют и не вступают в реакцию с горячими металлическими поверхностями.

Этот газ обеспечивает среду, необходимую для конвективной теплопередачи, действуя как средство для отвода тепла от деталей.

Механика газовой закалки

Шаг 1: Заполнение и создание давления

Первым шагом является заполнение горячей зоны инертным газом. Для повышения эффективности теплопередачи печь часто находится под давлением выше стандартного атмосферного, обычно в диапазоне от 2 до 20 бар (от 29 до 290 фунтов на квадратный дюйм).

Более высокое давление означает более высокую плотность молекул газа, что значительно увеличивает способность газа поглощать и передавать тепло на единицу объема.

Шаг 2: Высокоскоростная циркуляция

Мощный высокотемпературный вентилятор внутри печи активируется. Этот вентилятор циркулирует сжатый газ с высокой скоростью через рабочую зону и всю горячую зону.

Движущийся газ поглощает тепловую энергию непосредственно с поверхностей обрабатываемых деталей.

Шаг 3: Отвод тепла через теплообменник

Теперь горячий газ направляется от рабочей зоны через газо-водяной теплообменник, который является стандартным компонентом вакуумной печи.

Холодная вода, протекающая через теплообменник, поглощает тепло от газа. Охлажденный газ затем рециркулируется обратно в горячую зону вентилятором, чтобы забрать больше тепла от деталей. Этот замкнутый цикл продолжается до тех пор, пока материал не достигнет целевой температуры.

Понимание компромиссов

Газовое закаливание против жидкостного закаливания

Хотя газовое закаливание является наиболее распространенным методом в современных вакуумных печах, существуют и другие, более агрессивные методы, такие как закалка маслом, водой или нитратами.

Газовое закаливание обеспечивает чистую, яркую поверхность детали и минимизирует риск деформации. Жидкостное закаливание обеспечивает гораздо более высокую скорость охлаждения, что необходимо для некоторых сплавов для достижения максимальной твердости, но оно увеличивает деформацию деталей и требует более сложных многокамерных конструкций печей.

Цена скорости

Скорость газовой закалки напрямую зависит от давления газа. Закалка при 10 бар значительно быстрее, чем закалка при 2 бар, что сокращает общее время цикла процесса.

Однако достижение более высоких давлений требует более прочной и дорогой конструкции печи, а также более мощного циркуляционного вентилятора, что приводит к более высоким капитальным и эксплуатационным затратам. Выбор представляет собой прямой компромисс между скоростью процесса и стоимостью оборудования.

Принятие правильного выбора для вашей цели

Выбор правильного метода охлаждения полностью зависит от обрабатываемого материала и желаемого результата.

- Если ваша основная цель — минимальная деформация и чистая поверхность: Стандартное закаливание инертным газом (2-6 бар) — идеальный выбор.

- Если ваша основная цель — достижение максимальной твердости в низкопрокаливаемых сплавах: Может потребоваться более жесткая высоконапорная газовая закалка (10-20 бар) или отдельная жидкостная закалка.

- Если ваша основная цель — сокращение времени цикла для крупносерийного производства: Инвестирование в печь с возможностями газовой закалки под более высоким давлением — наиболее эффективная стратегия.

В конечном счете, контроль процесса охлаждения так же важен, как и контроль процесса нагрева для достижения точных и воспроизводимых результатов при вакуумной термообработке.

Сводная таблица:

| Метод охлаждения | Основные характеристики | Лучше всего подходит для |

|---|---|---|

| Газовое закаливание | Использует инертный газ (например, аргон, азот), повышение давления (2-20 бар) и теплообменники для контролируемого охлаждения | Минимальная деформация, чистая поверхность, точный металлургический контроль |

| Жидкостное закаливание | Использует масло, воду или нитраты для более быстрых скоростей охлаждения | Максимальная твердость в низкопрокаливаемых сплавах, повышенный риск деформации |

Готовы оптимизировать процессы термообработки с помощью передовых решений для вакуумных печей? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для обеспечения различных лабораторий высокотемпературными печами, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям для превосходного контроля охлаждения и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки