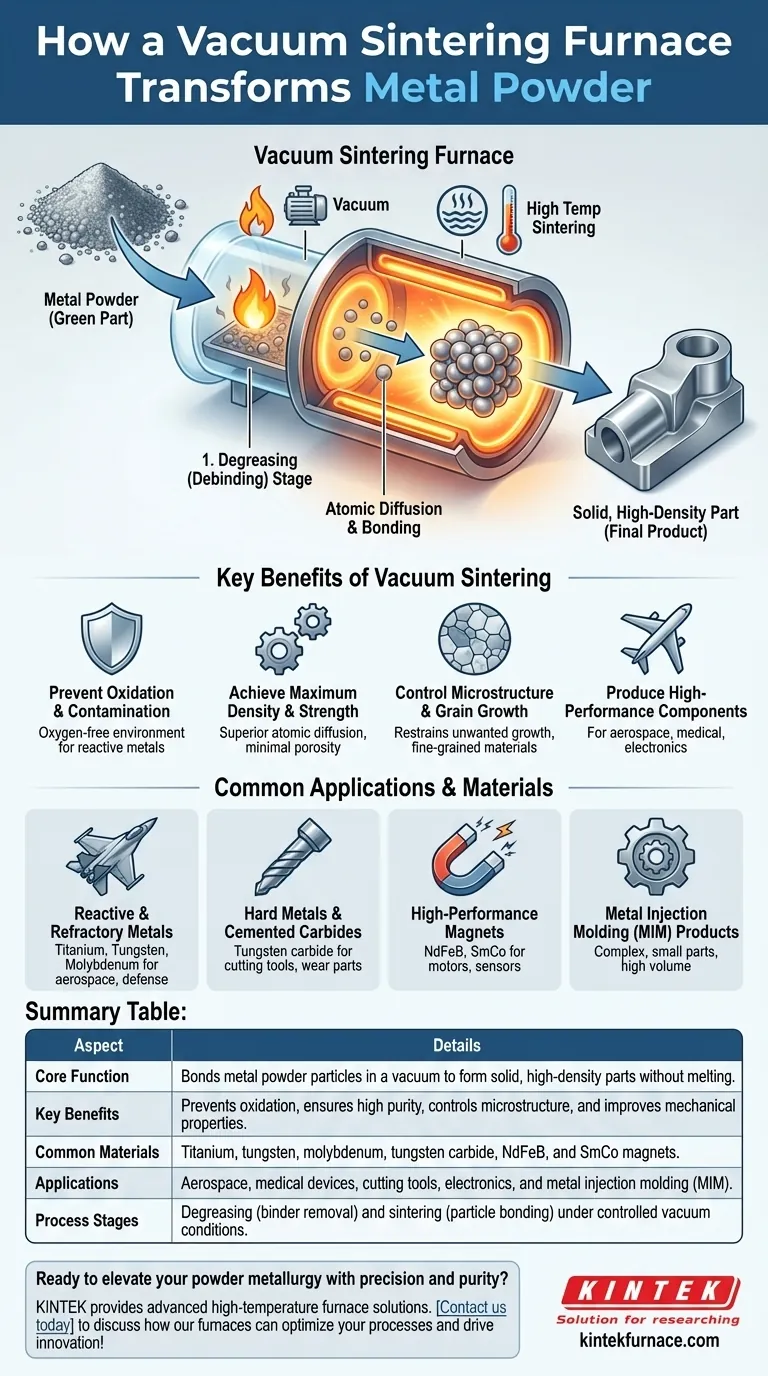

В области порошковой металлургии вакуумная печь для спекания является важнейшим инструментом, используемым для превращения спрессованных металлических порошков в твердые детали высокой плотности с превосходными механическими свойствами. Нагревая материал в контролируемой бескислородной среде, она способствует связыванию частиц порошка без их плавления, предотвращая окисление и загрязнение, которые ухудшили бы качество конечного продукта.

Основная цель вакуума — не просто обеспечить нагрев, а создать химически чистую среду. Удаляя реактивные газы, такие как кислород, вакуумное спекание предотвращает образование оксидов, обеспечивая более чистое сцепление частиц и создание материалов исключительной плотности, прочности и чистоты.

Основная функция: от порошка к твердой детали

Что такое спекание?

Спекание — это термический процесс, который связывает частицы порошка вместе при температуре ниже точки плавления материала. При нагревании материала атомы диффундируют через границы частиц, сплавляя их в твердое, связное тело.

Этот процесс значительно увеличивает плотность и прочность компонента, превращая хрупкую «зеленую» деталь, изготовленную из прессованного порошка, в прочный, функциональный металлический продукт.

Роль вакуумной среды

Вакуум является наиболее критичным элементом. Многие современные металлы, такие как титан и тугоплавкие металлы, очень реактивны с кислородом, особенно при высоких температурах.

Нагрев этих материалов на воздухе привел бы к немедленному окислению, образованию хрупкого, слабого оксидного слоя, который препятствует правильному сцеплению частиц. Вакуум удаляет кислород, гарантируя, что поверхности металла остаются чистыми и могут эффективно сливаться.

Двухстадийный процесс: дезаэрация и спекание

Большинство процессов порошковой металлургии используют связующее вещество или смазку, чтобы помочь сформировать первоначальный порошковый компакт. Это связующее вещество должно быть удалено перед окончательной стадией спекания.

Вакуумные печи часто выполняют это на предварительной стадии дезаэрации (или «удаления связующего»), где деталь нагревается до более низкой температуры для выжигания этих органических соединений. Затем печь поднимается до более высокой температуры спекания для завершения процесса связывания.

Ключевые преимущества вакуумного спекания

Достижение максимальной плотности и прочности

Предотвращая образование оксидных пленок между частицами, вакуумное спекание способствует превосходной атомной диффузии. Это приводит к получению деталей с почти теоретической плотностью, минимальной пористостью и значительно улучшенными механическими свойствами, такими как прочность на разрыв и твердость.

Предотвращение окисления и загрязнения

Это главное преимущество при работе с реактивными материалами или материалами высокой чистоты. Бескислородная среда необходима для производства деталей из титановых сплавов, вольфрама и молибдена для ответственных применений в аэрокосмической технике и медицинских приборах.

Контроль микроструктуры и роста зерен

Точный контроль температуры вакуумной печи может сдерживать нежелательный рост кристаллических зерен во время спекания. Это особенно ценно для производства нанокристаллических материалов или мелкозернистых твердых металлов, которые получают свои уникальные свойства от стабильной и мелкой микроструктуры.

Производство высокоэффективных компонентов

Сочетание высокой чистоты, высокой плотности и контролируемой микроструктуры позволяет производить компоненты для самых требовательных отраслей. Это включает в себя все: от лопаток турбин для аэрокосмической техники до высокопроизводительных магнитных материалов и долговечных медицинских имплантатов.

Общие области применения и материалы

Реактивные и тугоплавкие металлы

Вакуумные печи незаменимы для спекания реактивных металлов, таких как титан, и тугоплавких металлов, таких как вольфрам и молибден. Эти материалы являются основой для аэрокосмической, электронной и оборонной промышленности.

Твердые металлы и спеченные карбиды

Этот процесс широко используется для производства твердосплавного режущего инструмента и износостойких компонентов из таких материалов, как карбид вольфрама. Вакуум обеспечивает прочное сцепление без пустот между твердыми карбидными частицами и металлическим связующим (например, кобальтом).

Высокопроизводительные магниты

Материалы, такие как неодим-железо-бор (NdFeB) и самарий-кобальт (SmCo), спекаются в вакууме для достижения специфических магнитных свойств и структурной целостности, необходимых для мощных электродвигателей, датчиков и электроники.

Изделия металло-порошковой инжекции (МПИ)

Для небольших, сложных и крупносерийных деталей МПИ является популярной техникой. После удаления связующего вещества окончательное спекание почти всегда производится в вакуумной печи для достижения необходимой плотности и конечной формы этих замысловатых компонентов.

Понимание компромиссов и альтернатив

Вакуумное спекание против спекания в атмосфере

Вакуумная печь — не единственный вариант. Для менее реактивных материалов, таких как некоторые нержавеющие стали или медные сплавы, спекание в контролируемой атмосфере может быть более экономичным выбором. Этот процесс использует защитную атмосферу инертных газов (например, аргона) или реактивных газов (например, водорода) для предотвращения окисления.

Спекание против отжига

Критически важно отличать спекание от отжига. Спекание — это процесс формования, который связывает частицы порошка в твердую массу. Вакуумный отжиг, напротив, является процессом термической обработки, выполняемым на уже твердой детали для снятия внутренних напряжений и повышения пластичности, а не для ее формования.

Стоимость и сложность

Вакуумные печи для спекания представляют собой значительные капиталовложения и требуют специальных знаний для эксплуатации и обслуживания. Циклы процесса, как правило, дольше, чем при спекании в атмосфере, что может повлиять на производительность.

Выбор правильного варианта для вашей цели

При выборе термического процесса для порошковой металлургии материал и желаемый результат имеют первостепенное значение.

- Если ваше основное внимание сосредоточено на производстве деталей из реактивных металлов, таких как титан, или тугоплавких металлов: Вакуумная печь является обязательным условием для предотвращения окисления и обеспечения целостности материала.

- Если ваше основное внимание сосредоточено на создании ультраплотных, мелкозернистых твердых металлов или магнитных материалов: Контролируемая среда вакуумной печи имеет решающее значение для управления микроструктурой и максимизации производительности.

- Если ваше основное внимание сосредоточено на экономичном производстве менее реактивных железных или стальных порошков: Вам следует оценить, обеспечивает ли печь с контролируемой атмосферой достаточный баланс затрат и выгод для ваших требований к качеству.

В конечном счете, вакуумная печь для спекания — это мощный инструмент, который позволяет инженерам создавать высокоценные компоненты с точно контролируемыми свойствами, недостижимыми другими способами.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Основная функция | Связывает частицы металлического порошка в вакууме для формирования твердых деталей высокой плотности без плавления. |

| Ключевые преимущества | Предотвращает окисление, обеспечивает высокую чистоту, контролирует микроструктуру и улучшает механические свойства. |

| Распространенные материалы | Титан, вольфрам, молибден, карбид вольфрама, магниты NdFeB и SmCo. |

| Применение | Аэрокосмическая техника, медицинские приборы, режущие инструменты, электроника и металло-порошковая инжекция (МПИ). |

| Стадии процесса | Дезаэрация (удаление связующего) и спекание (связывание частиц) в условиях контролируемого вакуума. |

Готовы поднять порошковую металлургию на новый уровень с помощью точности и чистоты? Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает различным лабораториям передовые решения на базе высокотемпературных печей. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с реактивными металлами, твердыми сплавами или магнитными материалами, мы предлагаем индивидуальные решения для достижения превосходной плотности и производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут оптимизировать ваши процессы и стимулировать инновации в вашей отрасли!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Какие условия обработки вакуумная печь обеспечивает для микросфер TiCp/Fe? Спекание при 900 °C