Короче говоря, вакуумное спекание увеличивает прочность детали за счет создания сверхчистой среды. Эта среда достигает двух критически важных целей: она предотвращает образование хрупких оксидов на частицах порошка и удаляет захваченные газы изнутри детали, что позволяет материалу достичь значительно более высокой конечной плотности.

Основная ценность вакуумного спекания заключается не только в тепле, но и в тщательном контроле атмосферы. Удаляя реактивные газы, такие как кислород, вы позволяете металлическим частицам образовывать максимально прочные металлические связи, создавая конечную деталь, которая плотнее, чище и принципиально прочнее, чем деталь, спеченная в обычной атмосфере.

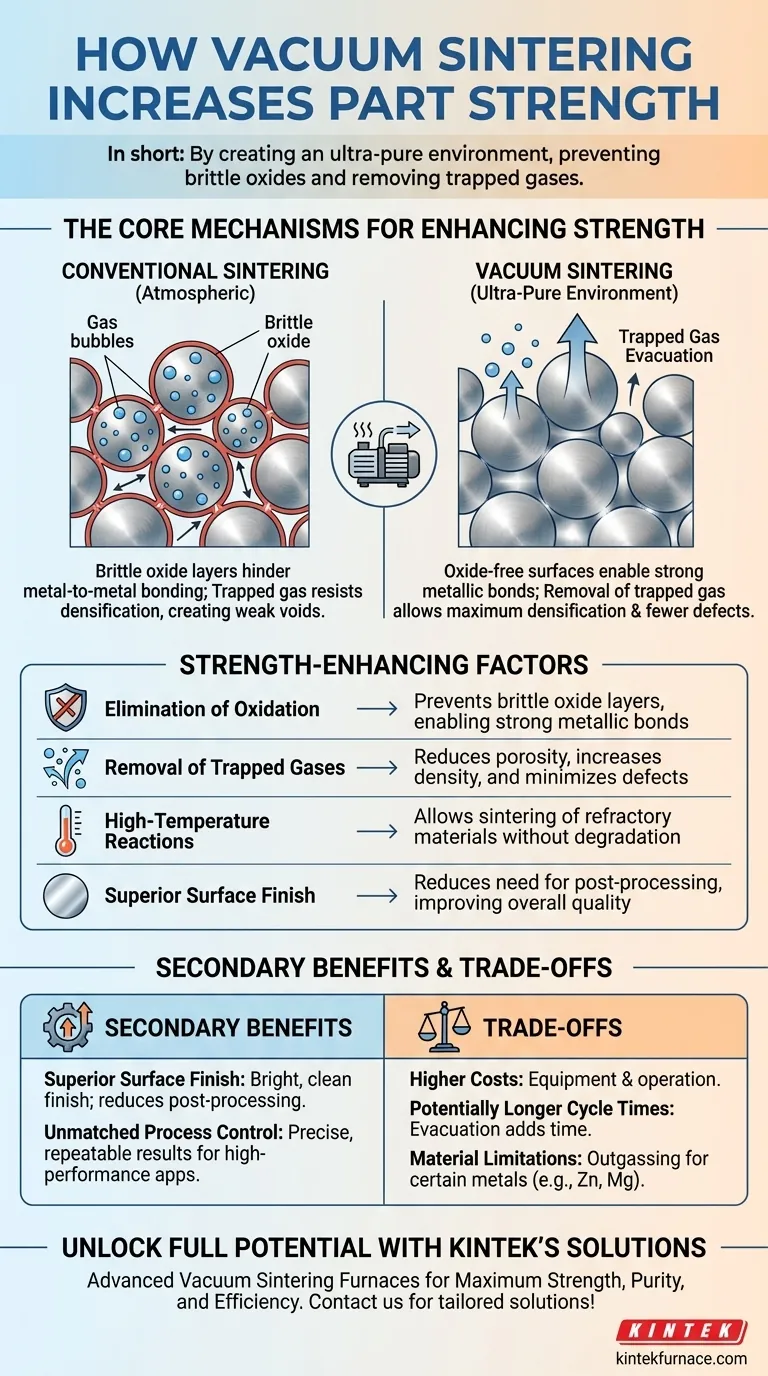

Основные механизмы повышения прочности

Чтобы понять, почему вакуумная среда так эффективна, нам нужно рассмотреть, что происходит на микроскопическом уровне между отдельными частицами порошка в процессе спекания.

Устранение окисления

Каждая частица металлического порошка, если она не обрабатывается в идеально инертной среде, имеет на своей поверхности микроскопический слой оксида. При обычном спекании эти оксидные слои действуют как барьер.

Эти хрупкие оксидные пленки мешают атомам чистого металла диффундировать между частицами и образовывать прочные, пластичные металлические связи. Образующиеся соединения являются слабыми местами в материале.

Вакуумное спекание активно удаляет кислород и другие реактивные газы из печи. Это позволяет теплу разрушать любые ранее существовавшие поверхностные оксиды и гарантирует, что новые не смогут образоваться, что обеспечивает чистое, прямое сцепление металла с металлом и максимизирует прочность конечной детали.

Повышение уплотнения за счет удаления захваченных газов

Пространства между частицами порошка, известные как поры, изначально заполнены воздухом. Когда деталь нагревается и начинает сжиматься, этот захваченный газ сжимается.

Этот сжатый газ создает внутреннее давление в порах, активно препятствуя уплотнению детали. Это сопротивление не позволяет порам полностью закрыться, оставляя пустоты (пористость), которые действуют как концентраторы напряжений и снижают общую прочность и плотность материала.

Вакуумная печь удаляет воздух из этих пор до начала стадии уплотнения. Без захваченного газа, против которого нужно бороться, поры могут схлопнуться гораздо полнее, что приводит к получению детали с более высокой плотностью и значительно меньшим количеством внутренних дефектов.

Стимулирование высокотемпературных реакций

Некоторые передовые материалы, такие как тугоплавкие металлы (вольфрам, молибден) или определенные керамики, требуют чрезвычайно высоких температур спекания.

Обработка этих материалов в обычной атмосфере привела бы к быстрому, катастрофическому окислению. Вакуум или контролируемая инертная атмосфера — единственный способ достичь требуемых температур без деградации или разрушения материала, раскрывая их превосходные эксплуатационные характеристики.

Помимо прочности: Второстепенные преимущества вакуума

Хотя повышение прочности является основной движущей силой, контролируемая среда вакуумной печи обеспечивает ряд других критически важных преимуществ, которые способствуют получению более качественного конечного продукта.

Превосходная чистота поверхности

Поскольку вакуумное спекание предотвращает поверхностное окисление, детали выходят из печи с яркой, чистой и гладкой поверхностью. Это часто уменьшает или полностью исключает необходимость во вторичных операциях отделки, таких как пескоструйная обработка, химическая очистка или полировка, экономя время и средства.

Непревзойденный контроль процесса и повторяемость

Современные вакуумные печи обеспечивают точный, программируемый контроль всего цикла. Это включает скорость нагрева, температуру выдержки, уровень вакуума и скорость охлаждения (часто посредством быстрого газового закаливания).

Эта высокая степень контроля обеспечивает исключительную стабильность от партии к партии, что является критически важным требованием для высокопроизводительных применений в таких отраслях, как аэрокосмическая, медицинская и автомобильная.

Понимание компромиссов

Ни один процесс не идеален для каждой ситуации. Как объективный консультант, важно признать ограничения вакуумного спекания.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи требуют значительно больших капиталовложений, чем обычные атмосферные печи. Они также имеют более высокие эксплуатационные расходы из-за энергии, необходимой для вакуумных насосов, и сложности их обслуживания.

Потенциально более длительное время цикла

Процесс откачки камеры печи до требуемого уровня вакуума добавляет время к общему производственному циклу. Для крупносерийных, недорогих деталей это может повлиять на пропускную способность по сравнению с непрерывным атмосферным спеканием.

Ограничения по материалам (газовыделение)

Некоторые металлы с высоким давлением пара, такие как цинк, магний, свинец или кадмий, не подходят для вакуумного спекания. Сочетание высокого нагрева и низкого давления может привести к испарению этих элементов из сплава, что изменит состав и свойства материала.

Принятие правильного решения для вашего применения

Выбор между вакуумным и обычным спеканием полностью зависит от вашего материала, требований к производительности и экономических целей.

- Если ваш основной приоритет — максимальная производительность и чистота: Используйте вакуумное спекание для реактивных материалов (таких как титан), тугоплавких металлов или любого применения, где достижение максимально возможной прочности и плотности является бескомпромиссным.

- Если ваш основной приоритет — сложные геометрии и детали в размер: Используйте вакуумное спекание, когда вам отделка поверхности прямо из печи, чтобы минимизировать дорогостоящую последующую обработку.

- Если ваш основной приоритет — крупносерийное, чувствительное к стоимости производство: Обычное атмосферное спекание часто более экономично для нереактивных материалов, таких как обычные сплавы железа и стали, для которых достаточны хорошие, но не наилучшие свойства.

Понимая эти фундаментальные принципы, вы можете уверенно выбрать процесс спекания, который наилучшим образом соответствует вашим конкретным инженерным и деловым целям.

Сводная таблица:

| Фактор | Влияние на прочность |

|---|---|

| Устранение окисления | Предотвращает образование хрупких оксидных слоев, обеспечивая прочные металлические связи |

| Удаление захваченных газов | Уменьшает пористость, увеличивает плотность и минимизирует дефекты |

| Высокотемпературные реакции | Позволяет спекать тугоплавкие материалы без деградации |

| Превосходная чистота поверхности | Снижает потребность в постобработке, улучшая общее качество |

Раскройте весь потенциал ваших материалов с передовыми решениями KINTEK для вакуумного спекания

В KINTEK мы используем исключительные исследования и разработки и собственное производство, чтобы предоставить различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они подкреплены сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований. Независимо от того, работаете ли вы с реактивными металлами, тугоплавкими материалами или нуждаетесь в превосходной чистоте поверхности, наши технологии вакуумного спекания помогут вам достичь максимальной прочности, чистоты и эффективности.

Готовы улучшить свой процесс спекания? Свяжитесь с нами сегодня для индивидуального решения, которое обеспечит ваш успех!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности