По своей сути, вакуумное литье обеспечивает экономическую эффективность в металлообработке за счет создания исключительно точных форм, которые требуют меньше сырья и значительно снижают потребность в трудозатратах после литья. Этот метод минимизирует отходы материала и почти исключает вторичную механическую обработку или обрезку, что напрямую снижает общую стоимость детали.

Истинная ценность вакуумного литья заключается в его способности оптимизировать весь производственный процесс. Производя отливки, близкие к конечной форме, с превосходной чистотой поверхности, оно сокращает скрытые затраты, связанные с отходами материала, расходом связующих веществ и трудоемкими вторичными операциями.

Принцип вакуумного литья

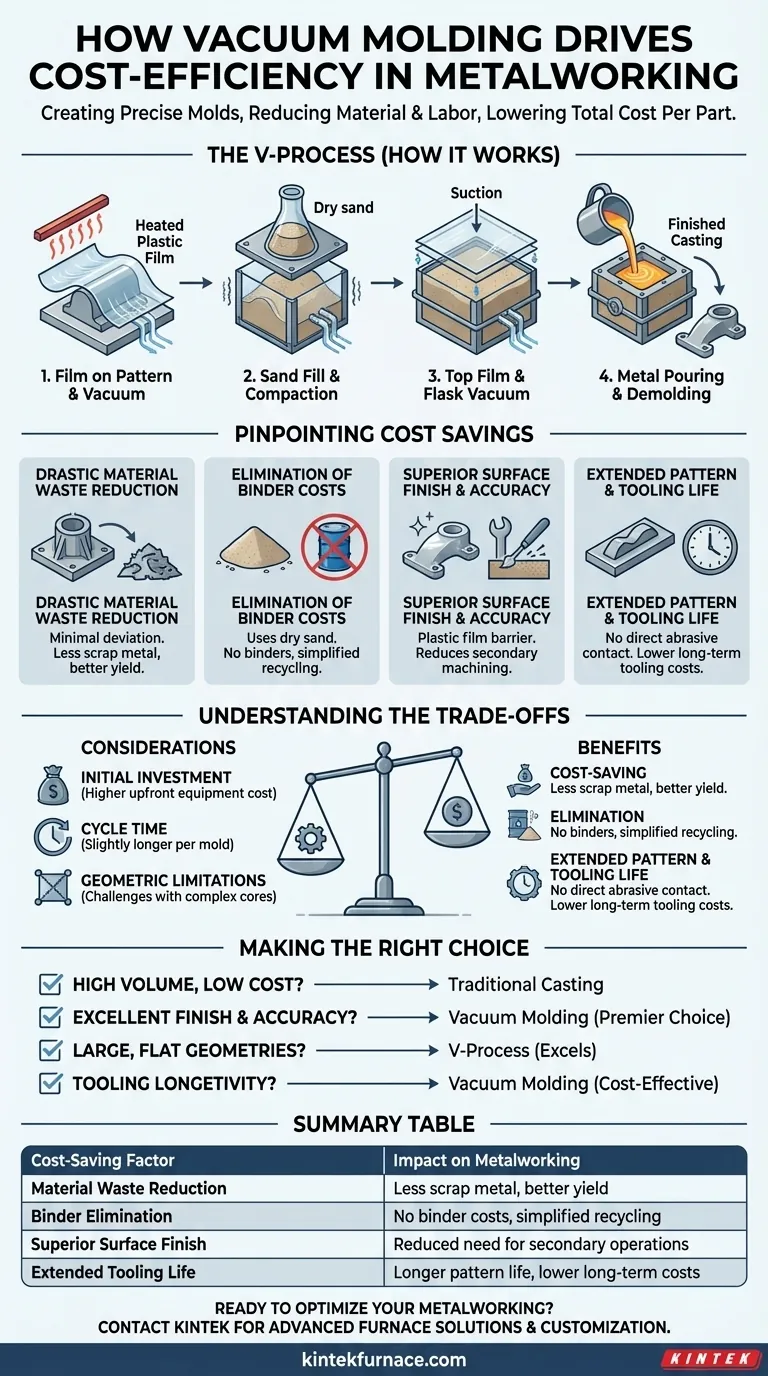

Чтобы понять экономические преимущества, необходимо сначала понять процесс, часто называемый V-Process (вакуумный процесс). Это уникальная форма литья в песчаные формы, которая использует атмосферное давление для создания высокостабильной формы.

Как работает V-Process

Тонкий лист пластиковой пленки нагревается и накрывается по шаблону (модели детали). Затем через шаблон создается вакуум, который плотно притягивает пленку ко всем деталям. Над покрытым пленкой шаблоном устанавливается специальная форма, которая заполняется сухим песком без связующих веществ и уплотняется вибрацией.

Еще одна пластиковая пленка укладывается поверх песка, и вакуум подается в саму форму. Этот вакуум жестко удерживает песчинки на месте, создавая прочную, стабильную половину формы. Вакуум на шаблоне сбрасывается, и форма извлекается. Две половины собираются для создания окончательной полости формы для заливки металла.

Ключевые отличия от традиционного литья

В отличие от традиционного литья в песчаные формы, которое полагается на глину и воду (сырая формовочная смесь) или химические связующие вещества для удержания песка вместе, V-Process использует только сухой песок и вакуумное давление. Это фундаментальное различие является источником его основных преимуществ.

Выявление источников экономии затрат

Эффективность вакуумного литья обусловлена не одним фактором, а целым рядом улучшений на протяжении всего производственного процесса.

Резкое сокращение потерь материала

Высокая стабильность и точность вакуумно сформированной формы позволяют получать отливки с минимальными отклонениями от желаемой конечной формы. Это уменьшает потребность в избыточно больших литниковых стояках, выпорах и других питателях, которые становятся металлоломом, что приводит к лучшему выходу материала.

Исключение затрат, связанных со связующими веществами

Традиционное литье требует связующих веществ, смесительного оборудования и часто сложных, энергоемких систем регенерации песка для удаления сгоревших химикатов. V-Process использует чистый, сухой песок, что устраняет стоимость связующих веществ и значительно упрощает процесс обработки и переработки песка.

Превосходная чистота поверхности и точность

Пластиковая пленка действует как идеальный барьер между расплавленным металлом и песком, что обеспечивает исключительно гладкую чистоту поверхности. Это качество часто устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как дробеструйная обработка, шлифовка и механическая обработка.

Увеличенный срок службы шаблонов и оснастки

Поскольку шаблон никогда не вступает в прямой абразивный контакт с песком, он практически не изнашивается. Это позволяет шаблонам, даже изготовленным из менее прочных материалов, таких как дерево или пластик, служить тысячи циклов, что резко снижает долгосрочные затраты на оснастку.

Понимание компромиссов

Ни один процесс не является идеальным для каждого применения. Несмотря на высокую эффективность, вакуумное литье имеет определенные аспекты, которые необходимо учитывать.

Первоначальные инвестиции в оборудование

Внедрение линии V-Process требует инвестиций в вакуумные насосы, специализированные формы и оборудование для работы с пленкой. Эти первоначальные затраты могут быть выше, чем для базовой установки для литья в сырую формовочную смесь.

Соображения по времени цикла

Этапы нагрева и нанесения пленки, создания вакуума и работы с формой могут привести к несколько более длительному времени цикла на одну форму по сравнению с высокоавтоматизированными линиями сырой формовочной смеси. Это делает его менее идеальным для массового производства миллионов очень простых и недорогих деталей.

Геометрические ограничения

Хотя процесс отлично подходит для многих конструкций, детали с чрезвычайно сложными внутренними сердечниками или глубокими тонкими секциями могут представлять трудности. Процесс лучше всего подходит для литья среднего и крупного размера, где критически важны чистота поверхности и точность размеров.

Как сделать правильный выбор для вашего проекта

Выбор правильного процесса литья требует согласования его сильных сторон с основными целями вашего проекта.

- Если ваша основная цель — высокообъемные, недорогие простые детали: Традиционное скоростное литье в сырую формовочную смесь или литье под давлением могут обеспечить более низкую стоимость за деталь за счет более быстрого времени цикла.

- Если ваша основная цель — превосходная чистота поверхности и точность размеров: Вакуумное литье является первоклассным выбором, поскольку оно может резко сократить или устранить дорогостоящие затраты на механическую обработку.

- Если ваша основная цель — литье больших, относительно плоских геометрий: V-Process превосходен в этих областях применениях, обеспечивая превосходную стабильность и чистоту на больших площадях поверхности.

- Если ваша основная цель — долговечность оснастки и снижение затрат на расходные материалы: Минимальный износ шаблонов и система песка без связующих веществ делают вакуумное литье высокорентабельным в долгосрочной перспективе.

Понимание этих основных принципов позволяет выбрать наиболее эффективный и прибыльный путь производства для вашего конкретного применения.

Сводная таблица:

| Фактор экономии затрат | Влияние на металлообработку |

|---|---|

| Сокращение потерь материала | Меньше металлолома, лучший выход |

| Исключение связующих веществ | Отсутствие затрат на связующие, упрощенная переработка песка |

| Превосходная чистота поверхности | Снижение потребности во вторичных операциях |

| Увеличенный срок службы оснастки | Более длительный срок службы шаблонов, более низкие долгосрочные затраты |

Готовы оптимизировать свой процесс металлообработки с помощью экономически эффективных решений? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая камерные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям, помогая вам достигать превосходных результатов и снижать эксплуатационные расходы. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и продвинуть ваши проекты вперед!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня