При вакуумном отжиге уровень вакуума — это не просто настройка, это основной фактор контроля чистоты материала и целостности поверхности. Более высокий вакуум (более низкое давление) создает более чистую среду за счет удаления атмосферных газов, таких как кислород и азот. Это напрямую предотвращает окисление и обесцвечивание поверхности во время нагрева, а также способствует удалению захваченных газов изнутри материала, процессу, известному как дегазация, который имеет решающее значение для повышения пластичности и общих характеристик.

Основная функция вакуума — создать среду, в которой нагретый материал с меньшей вероятностью вступает в реакцию с окружающей средой. Более высокий уровень вакуума не просто защищает поверхность; он активно очищает материал, вытягивая захваченные газы, что критически важно для достижения оптимальных механических свойств и стабильности характеристик.

Основное назначение вакуума при отжиге

Чтобы понять влияние уровня вакуума, необходимо сначала понять его две основные функции: предотвращение внешнего загрязнения и обеспечение внутренней очистки.

Предотвращение окисления и загрязнения

При нагреве до температур отжига большинство металлов становятся высокореактивными. Если металл подвергается воздействию воздуха, даже в небольших количествах, кислород быстро связывается с поверхностью металла, образуя обесцвеченный и часто хрупкий оксидный слой.

Вакуумная печь работает путем физического удаления основной массы молекул газа — в основном кислорода и азота — из камеры. «Уровень» вакуума просто означает, насколько мало этих реакционноспособных молекул остается.

Минимизируя парциальное давление этих газов, вы лишаете химическую реакцию необходимого «топлива», сохраняя чистую, яркую поверхность материала и его присущие свойства.

Обеспечение дегазации

Многие материалы содержат растворенные газы, такие как водород, или микроскопические газовые карманы, захваченные во время литья или производства. Эти внутренние примеси могут вызывать охрупчивание и создавать слабые места в структуре материала.

Нагрев материала сообщает этим захваченным атомам газа энергию для движения. Низкое давление вакуумной среды создает сильный градиент давления между внутренней частью материала и камерой, эффективно вытягивая эти нежелательные газы. Этот этап очистки необходим для повышения пластичности и усталостной долговечности.

Как уровень вакуума определяет результаты процесса

Конкретный выбранный вами уровень вакуума имеет прямое и предсказуемое влияние на конечное качество детали. Вакуум более низкого качества может быть приемлемым для некоторых материалов, в то время как для других он будет губительным.

Влияние на качество поверхности

Наиболее очевидное влияние уровня вакуума — это качество поверхности. Плохой вакуум приведет к обесцвечиванию или тусклому, матовому виду из-за микроскопического поверхностного окисления.

Однако высококачественный вакуум обеспечивает яркую, чистую поверхность. Это не просто косметический эффект; чистая поверхность критически важна для последующих процессов, таких как пайка, сварка или нанесение специальных покрытий, которые требуют идеально чистого основания для правильного сцепления.

Влияние на механические свойства

Для применений, критичных к характеристикам, невидимые эффекты более важны. Обеспечивая эффективную дегазацию, высокий уровень вакуума напрямую улучшает пластичность и прочность материала.

Удаление внедренных элементов, таких как водород и кислород, предотвращает внутренние дефекты и снижает хрупкость, позволяя материалу деформироваться под нагрузкой, а не разрушаться преждевременно. Это особенно важно для металлов, используемых в аэрокосмической, медицинской и высоконагруженных промышленных приложениях.

Требования, специфичные для материала

Необходимый уровень вакуума сильно зависит от реакционной способности материала.

Обычная инструментальная сталь может потребовать только средний вакуум для предотвращения значительного окисления. И наоборот, высокореактивные металлы, такие как титан, цирконий и ниобий, требуют очень высокого или сверхвысокого вакуума. Даже следовые количества кислорода или азота могут диффундировать в эти материалы при высоких температурах, необратимо компрометируя их механические свойства.

Понимание компромиссов и ограничений

Выбор максимально высокого вакуума не всегда является лучшей стратегией. Решение включает в себя баланс между стоимостью, временем и требованиями к материалу.

Стоимость более высокого вакуума

Достижение более высоких уровней вакуума требует более сложного и дорогостоящего оборудования. Печь, способная достичь среднего вакуума, может использовать относительно простые механические насосы.

Система высокого вакуума, однако, требует дополнительных турбомолекулярных, диффузионных или криогенных насосов. Эти системы имеют более высокие капитальные затраты, требуют большего обслуживания и потребляют больше энергии.

Время цикла и пропускная способность

Откачка камеры до высокого вакуума занимает значительно больше времени, чем достижение среднего вакуума. Это увеличение времени откачки продлевает общее время цикла для каждой партии.

При крупносерийном производстве некритичных деталей это снижение пропускной способности может сделать вакуумный отжиг экономически нецелесообразным. Цель состоит в том, чтобы найти «золотую середину», которая соответствует требованиям к качеству без ненужного замедления производства.

Закон убывающей отдачи

Для стандартного, нереактивного сплава переход от среднего вакуума (например, 10⁻³ торр) к высокому вакууму (10⁻⁶ торр) может не дать измеримого улучшения механических свойств или внешнего вида.

В этих случаях инвестирование в более высокий уровень вакуума увеличивает затраты и время без какой-либо ощутимой выгоды. Процесс должен быть спроектирован так, чтобы быть достаточным, а не избыточным.

Выбор правильного уровня вакуума для вашего применения

Оптимальный уровень вакуума — это баланс между металлургическими потребностями материала, желаемыми конечными свойствами и эксплуатационной эффективностью. Используйте следующие рекомендации для принятия обоснованного решения.

- Если ваше основное внимание уделяется внешнему виду поверхности и предотвращению обесцвечивания: Среднего вакуума, который эффективно удаляет основную массу кислорода, часто достаточно для менее реактивных сплавов, таких как стандартные стали.

- Если ваше основное внимание уделяется максимизации пластичности и производительности в чувствительных материалах: Необходим высокий вакуум для обеспечения тщательной дегазации и предотвращения даже следовых количеств загрязнений в высокопрочных сталях или никелевых сплавах.

- Если вы работаете с высокореактивными металлами (например, титаном, ниобием): Вы должны использовать систему высокого или сверхвысокого вакуума, поскольку целостность процесса имеет первостепенное значение, и любое загрязнение поставит под угрозу фундаментальные свойства материала.

- Если ваше основное внимание уделяется экономической эффективности для общего отжига: Используйте самый низкий уровень вакуума, который соответствует минимальным требованиям к качеству для вашего материала, чтобы минимизировать время цикла и потребление энергии.

В конечном счете, рассмотрение уровня вакуума как критического параметра процесса, наряду с температурой и временем, является ключом к достижению последовательных и надежных результатов при отжиге.

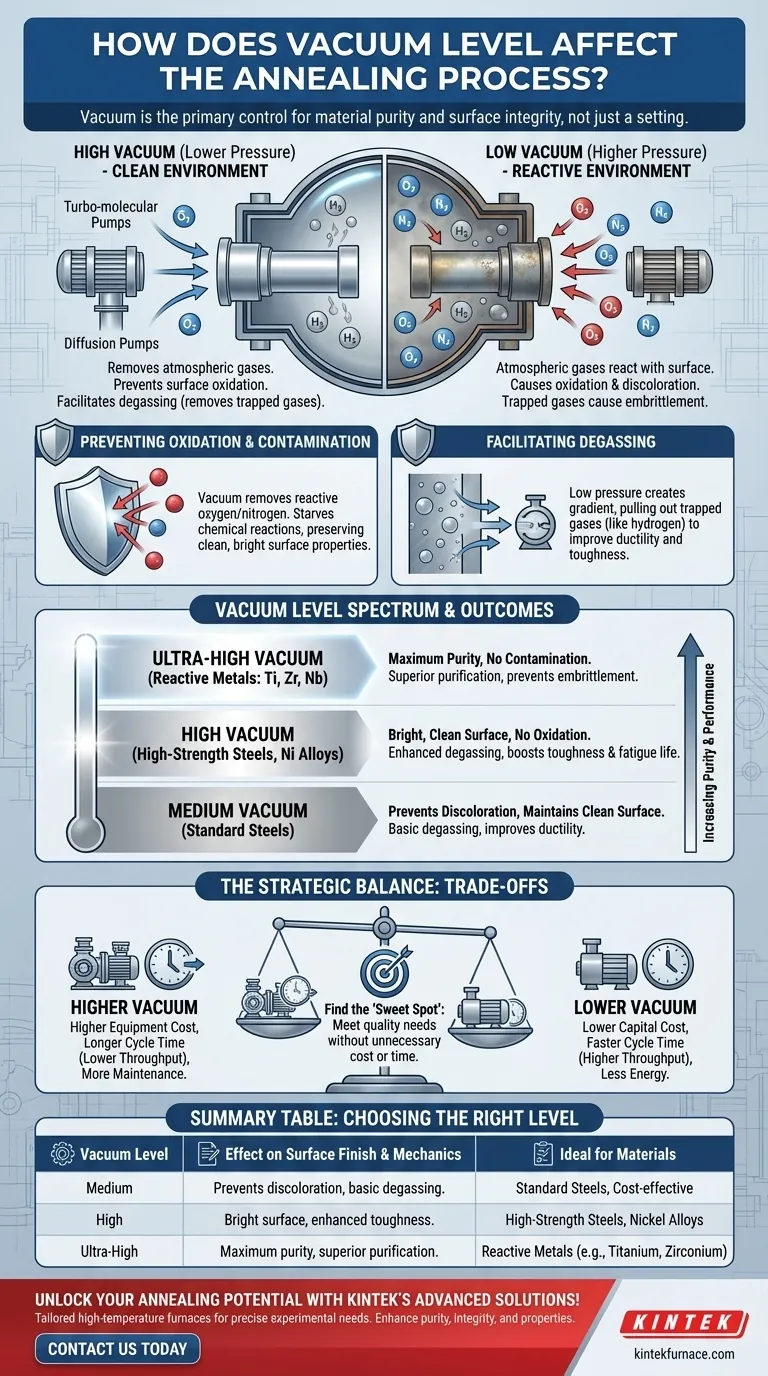

Сводная таблица:

| Уровень вакуума | Влияние на качество поверхности | Влияние на механические свойства | Идеально подходит для материалов |

|---|---|---|---|

| Средний | Предотвращает обесцвечивание, сохраняет чистую поверхность | Базовая дегазация, повышает пластичность | Стандартные стали, экономически эффективные применения |

| Высокий | Яркая, чистая поверхность, отсутствие окисления | Усиленная дегазация, повышение прочности и усталостной долговечности | Высокопрочные стали, никелевые сплавы |

| Сверхвысокий | Максимальная чистота, отсутствие загрязнения | Превосходная очистка, предотвращение охрупчивания | Реактивные металлы (например, титан, цирконий) |

Раскройте весь потенциал вашего процесса отжига с помощью передовых высокотемпературных печей KINTEK! Благодаря исключительным исследованиям и разработкам и собственному производству мы предлагаем различным лабораториям индивидуальные варианты, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой кастомизации обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая чистоту материала, целостность поверхности и механические свойства. Не позволяйте субоптимальным уровням вакуума ставить под угрозу ваши результаты — свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши операции по отжигу и повысить эффективность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности