По сути, вакуумная термообработка обеспечивает высокое качество результатов путем создания сверхчистой, контролируемой среды. Удаляя воздух и другие реактивные газы из герметичной камеры, процесс устраняет основные причины дефектов, таких как окисление и загрязнение, что позволяет точно контролировать циклы нагрева и охлаждения. Это гарантирует, что конечные свойства материала будут стабильными, предсказуемыми и превосходными.

Истинная ценность вакуумной термообработки заключается не только в тепле; она заключается в контроле. Устраняя переменную атмосферной реакции, вы устраняете коренные причины дефектов материала, гарантируя, что целостность поверхности и внутренняя структура компонента будут именно такими, какими вы их спроектировали.

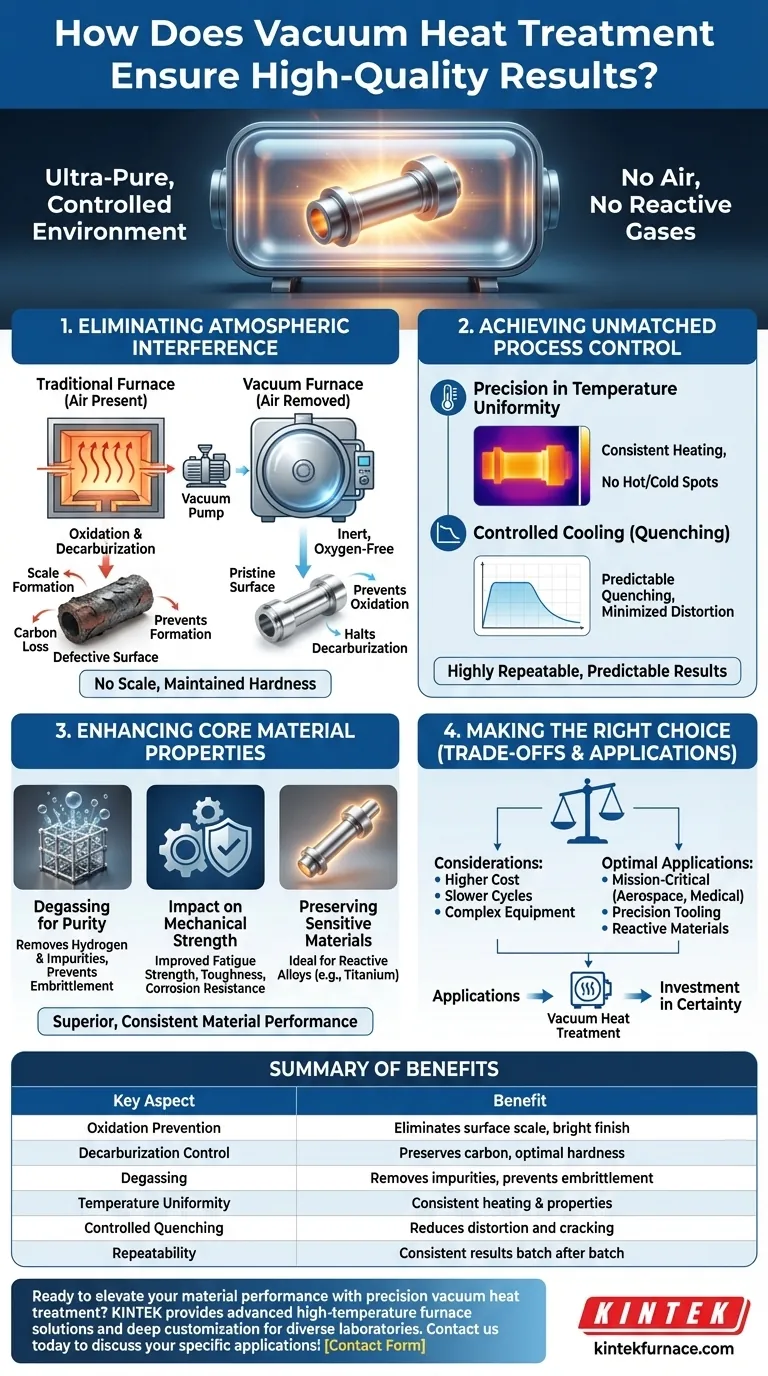

Основной принцип: устранение атмосферных помех

Термообработка зависит от точных температурных циклов для изменения микроструктуры материала. Однако при проведении на воздухе горячая поверхность металла легко вступает в реакцию с кислородом, азотом и водяным паром, что приводит к непредсказуемым и нежелательным результатам.

Что такое вакуумная среда?

Вакуумная печь использует систему насосов для удаления воздуха из герметичной камеры перед началом нагрева. Это создает среду, в которой реактивные газы практически отсутствуют.

Это бескислородное состояние является краеугольным камнем процесса, предотвращающим множество химических реакций, которые в противном случае привели бы к разрушению обрабатываемой детали.

Предотвращение поверхностного окисления

В традиционных печах кислород вступает в реакцию с горячим металлом, образуя темный, хрупкий оксидный слой, или «окалина». Эта окалина ухудшает качество поверхности, снижает точность размеров и требует удаления с помощью дорогостоящих вторичных операций.

Вакуумная обработка полностью предотвращает окисление. Деталь выходит из печи с чистым, ярким металлическим блеском, сохраняя свои точные размеры и качество поверхности.

Предотвращение обезуглероживания

Для углеродистых сталей воздействие кислорода при высоких температурах может вытягивать атомы углерода с поверхности, что является дефектом, известным как обезуглероживание. Это создает мягкий наружный слой, который снижает твердость и износостойкость.

Инертная вакуумная среда останавливает эту реакцию, гарантируя, что содержание углерода — и, следовательно, твердость — поверхности материала останется точно таким, как указано.

Достижение непревзойденного контроля процесса и стабильности

Помимо предотвращения загрязнения, вакуумная среда обеспечивает уровень контроля, недостижимый для печей, работающих при атмосферном давлении. Это приводит к высокоповторяемым и предсказуемым результатам.

Точность однородности температуры

Отсутствие воздуха позволяет осуществлять нагрев преимущественно за счет излучения, который можно контролировать с чрезвычайной точностью. Это обеспечивает равномерное распределение температуры по всей обрабатываемой детали, даже при сложной геометрии.

Постоянный нагрев устраняет горячие и холодные точки, гарантируя, что вся деталь подвергается предполагаемому металлургическому преобразованию.

Контролируемое охлаждение (закалка)

Закалка, быстрое охлаждение, имеет решающее значение для достижения твердости. Вакуумные печи могут использовать закалку газом под высоким давлением (например, азотом или аргоном) или интегрироваться с герметичными емкостями для закалки в масле.

Эта контролируемая среда делает процесс охлаждения высокопредсказуемым, минимизируя термический шок и деформацию, которые могут привести к растрескиванию детали или нарушению ее размеров.

Преимущество повторяемости

Устраняя переменные состава атмосферы и неконтролируемой конвекции, вакуумная термообработка становится высокостабильным процессом. Каждая партия обрабатывается в почти идентичных условиях, что обеспечивает стабильное качество от первой детали до последней.

Улучшение основных свойств материала

Преимущества вакуумной обработки распространяются глубоко в сам материал, улучшая его фундаментальные механические свойства.

Газоотделение для повышения чистоты

Вакуум активно вытягивает захваченные газы, такие как водород и растворенные примеси, из внутренней структуры металла. Этот эффект «газоотделения» значительно повышает чистоту материала.

Удаление водорода особенно важно, поскольку оно предотвращает водородное охрупчивание — катастрофический механизм отказа, который может привести к растрескиванию высокопрочных сталей под нагрузкой.

Влияние на механическую прочность

Чистая, незагрязненная поверхность, свободная от микротрещин и оксидных включений, значительно улучшает характеристики детали. Материалы, обработанные в вакууме, часто демонстрируют повышенные усталостную прочность, ударную вязкость и коррозионную стойкость.

Сохранение чувствительных материалов

Такие металлы, как титан и другие тугоплавкие сплавы, чрезвычайно реактивны при высоких температурах. Вакуумная обработка необходима для предотвращения их охрупчивания из-за поглощения кислорода или азота из воздуха.

Понимание компромиссов

Несмотря на очевидные преимущества, вакуумная термообработка не является универсальным решением. Понимание ее ограничений является ключом к принятию обоснованного решения.

Фактор стоимости

Вакуумные печи представляют собой значительные капитальные вложения. Их эксплуатационные расходы, включая потребление энергии и обслуживание вакуумных систем, также выше, чем у обычных атмосферных печей.

Более длительное время цикла

Процесс откачки камеры до требуемого уровня вакуума добавляет время к каждому циклу. Для деталей, выпускаемых большими объемами и с низкими требованиями к спецификациям, это может сделать процесс менее экономичным, чем более быстрые непрерывные атмосферные методы.

Сложность оборудования

Эти системы сложнее своих атмосферных аналогов и требуют специальных знаний для эксплуатации и обслуживания. Размер эффективной рабочей зоны внутри печи также может быть ограничивающим фактором.

Сделайте правильный выбор для вашего применения

В конечном счете, решение об использовании вакуумной термообработки зависит от конкретных требований вашего компонента и предполагаемого применения.

- Если ваше основное внимание уделяется критически важным рабочим характеристикам (аэрокосмическая отрасль, медицина, оборона): Вакуумная обработка часто является обязательной из-за ее способности поставлять детали с безупречной поверхностью и превосходными, повторяемыми механическими свойствами.

- Если ваше основное внимание уделяется высокоточным инструментам, штампам или шестерням: Процесс необходим для достижения максимальной твердости поверхности и износостойкости без деформации или обезуглероживания, характерных для других методов.

- Если ваше основное внимание уделяется реактивным или чувствительным материалам (например, титану): Вакуумная обработка — единственный способ обработки этих материалов без вызывания поверхностного охрупчивания и нарушения их целостности.

- Если ваше основное внимание уделяется экономичному серийному производству некритических деталей: Традиционные атмосферные методы могут предложить более экономичное решение, если яркая отделка и идеальная целостность поверхности не требуются.

Выбор вакуумной термообработки — это инвестиция в уверенность, гарантирующая, что ваш материал будет работать именно так, как задумано.

Сводная таблица:

| Ключевой аспект | Преимущество |

|---|---|

| Предотвращение окисления | Устраняет поверхностную окалину, сохраняет точность размеров и яркую отделку |

| Контроль обезуглероживания | Сохраняет содержание углерода для оптимальной твердости и износостойкости |

| Газоотделение | Удаляет водород и примеси для предотвращения охрупчивания и повышения чистоты |

| Однородность температуры | Обеспечивает равномерный нагрев для однородных свойств материала |

| Контролируемая закалка | Уменьшает деформацию и растрескивание за счет предсказуемых циклов охлаждения |

| Повторяемость | Обеспечивает стабильные результаты в каждой партии для надежной работы |

Готовы поднять эксплуатационные характеристики ваших материалов на новый уровень с помощью прецизионной вакуумной термообработки? Используя исключительные исследования и разработки, а также собственное производство, KINTEK предлагает разнообразные лаборатории передовыми высокотемпературными печными решениями. Наш ассортимент продукции, включающий муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, работаете ли вы в аэрокосмической отрасли, медицине, производстве инструмента или имеете дело с реактивными материалами, мы можем помочь вам достичь превосходных результатов со стабильным качеством и улучшенными механическими свойствами. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим конкретным приложениям!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля