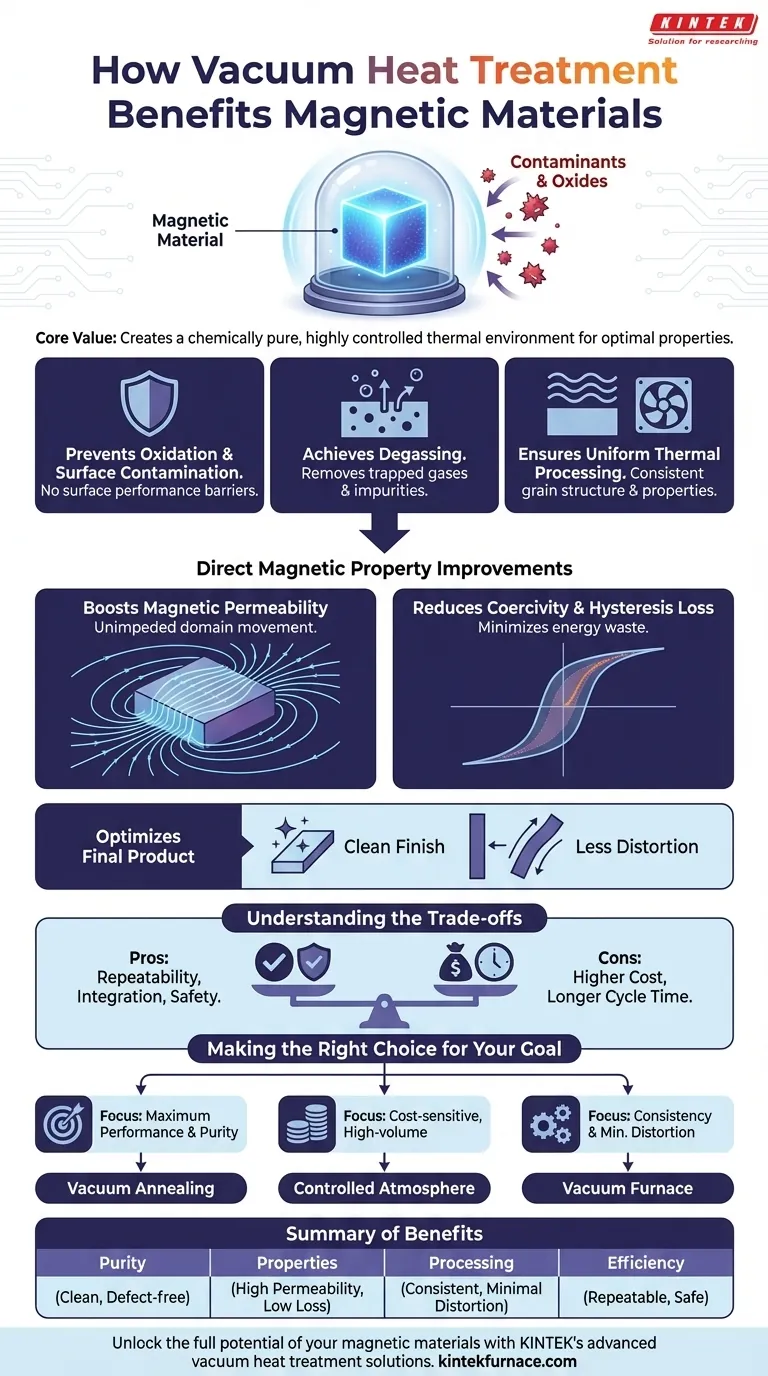

По своей сути, вакуумная термообработка улучшает магнитные материалы, создавая химически чистую и строго контролируемую термическую среду. Этот процесс предотвращает образование оксидов и других загрязнителей, снижающих производительность, и позволяет осуществить точные металлургические изменения, которые раскрывают оптимальные магнитные и механические свойства материала.

Основная ценность вакуумной термообработки заключается не просто в предотвращении поверхностного окисления. Она заключается в обеспечении точного контроля над атомной структурой и чистотой материала, что является ключом к достижению превосходной магнитной проницаемости, снижению потерь энергии и стабильной, надежной работы в сложных условиях эксплуатации.

Почему чистота и контроль являются обязательными условиями

Магнитное поведение материала определяется его микроскопической структурой — размером зерна, химической чистотой и отсутствием внутренних напряжений. Вакуумная среда обеспечивает максимальный контроль над этими факторами.

Предотвращение окисления и поверхностного загрязнения

Даже микроскопический слой оксида на поверхности материала или на его внутренних границах зерен может серьезно ухудшить магнитные характеристики. Оксиды действуют как физические барьеры, нарушающие выравнивание магнитных доменов.

Вакуумные печи удаляют практически весь кислород и другие реакционноспособные газы. Это гарантирует, что материал остается химически чистым на протяжении всего цикла нагрева и охлаждения, что приводит к получению яркой, чистой поверхности и, что более важно, беспрепятственных внутренних магнитных путей.

Достижение чистоты за счет дегазации

Многие исходные материалы содержат захваченные примеси, такие как водород, азот и углерод. При нагревании эти элементы могут вступать в реакцию со сплавом или образовывать внутренние пустоты.

Вакуум активно вытягивает эти захваченные газы из материала — процесс, известный как дегазация. Этот этап очистки уменьшает внутренние дефекты, предотвращает такие проблемы, как водородное охрупчивание, и приводит к получению более плотного и металлургически однородного компонента.

Обеспечение равномерной термической обработки

Достижение определенного магнитного свойства часто требует выдержки материала при точной температуре с последующим охлаждением с контролируемой скоростью. Этот процесс, известный как отжиг, позволяет структуре зерен материала расти, а внутренним напряжениям — сниматься.

Вакуумные печи обеспечивают исключительно равномерный нагрев (часто за счет излучения в отсутствие воздуха) и контролируемое охлаждение (с использованием закалки инертным газом). Эта точность гарантирует, что весь компонент приобретает одинаковую желаемую структуру зерна и постоянные магнитные свойства по всему объему.

Как вакуумная обработка напрямую улучшает магнитные свойства

Контролируемая среда вакуумной печи напрямую переводится в измеримые улучшения характеристик, наиболее важных для магнитных компонентов.

Повышение магнитной проницаемости

Магнитная проницаемость — это мера того, насколько легко материал может поддерживать формирование магнитного поля. Для магнитомягких материалов, используемых в трансформаторах и дросселях, высокая проницаемость имеет решающее значение.

За счет устранения примесей и обеспечения роста крупных, однородных зерен вакуумный отжиг позволяет магнитным доменным стенкам свободно перемещаться. Это резко увеличивает проницаемость материала.

Снижение коэрцитивной силы и потерь на гистерезис

Коэрцитивная сила — это энергия, необходимая для размагничивания материала. В таких применениях, как двигатели и трансформаторы, где магнитное поле постоянно циклирует, низкая коэрцитивная сила необходима для минимизации потерь энергии в виде тепла (потери на гистерезис).

Примеси и внутренние напряжения действуют как «центры закрепления», препятствующие движению магнитных доменных стенок, что увеличивает коэрцитивную силу. Чистая, релаксированная от напряжений структура, достигаемая в вакуумной печи, минимизирует эти центры закрепления, что приводит к значительному снижению потерь энергии.

Оптимизация конечного продукта

Поскольку вакуумная обработка предотвращает образование окалины и обесцвечивание, детали выходят из печи с чистой, часто яркой поверхностью. Это может уменьшить или устранить необходимость во вторичной очистке или механической обработке.

Кроме того, медленные, равномерные циклы нагрева и охлаждения минимизируют термические напряжения, что приводит к меньшему искажению и короблению по сравнению с традиционной атмосферной термообработкой.

Понимание компромиссов

Хотя вакуумная термообработка обеспечивает превосходные технические результаты, важно понимать ее практические последствия.

Преимущество: Повторяемость процесса и интеграция

Современные вакуумные печи — это высокоавтоматизированные системы, которые могут выполнять несколько процессов — таких как закалка, отжиг и отпуск — за один герметичный цикл. Это обеспечивает исключительный контроль и повторяемость, что приводит к высокому проценту годных конечных продуктов.

Преимущество: Безопасность и воздействие на окружающую среду

Процесс по своей сути безопасен и чист. Он устраняет необходимость в обращении и хранении легковоспламеняющихся или дорогостоящих газов, таких как водород и аргон, и не производит вредных выбросов.

Основной компромисс: Стоимость и время цикла

Вакуумные печи представляют собой значительные капиталовложения. Процесс откачки до глубокого вакуума также увеличивает общее время цикла по сравнению с атмосферными печами. Поэтому решение об использовании вакуумной обработки является компромиссом между более высокой стоимостью и превосходными характеристиками, требуемыми для применения.

Принятие правильного решения для вашей цели

Выбор правильного процесса термообработки полностью зависит от требований к производительности и бюджетных ограничений вашего проекта.

- Если ваш основной фокус — максимальная магнитная производительность и чистота: Вакуумный отжиг является окончательным выбором, особенно для материалов с высокой проницаемостью, где даже следовые примеси могут ухудшить характеристики.

- Если ваш основной фокус — экономичное, крупносерийное производство: Печь с контролируемой атмосферой (с использованием азота или водорода) может быть жизнеспособной альтернативой, при условии, что вы можете смириться с незначительными поверхностными дефектами и несколько более низкими магнитными характеристиками.

- Если ваша цель — минимизация искажений компонентов и обеспечение согласованности от партии к партии: Точный термический контроль и равномерная закалка вакуумной печи дают значительные преимущества перед менее контролируемыми методами.

В конечном счете, выбор вакуумной термообработки — это инвестиция в достижение максимально возможного качества и раскрытие истинного потенциала производительности ваших магнитных материалов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Повышенная чистота | Предотвращает окисление и удаляет захваченные газы (дегазация) для получения чистых материалов без дефектов. |

| Улучшенные магнитные свойства | Увеличивает проницаемость и снижает коэрцитивную силу для меньших потерь энергии и лучшей производительности. |

| Равномерная термическая обработка | Обеспечивает однородную структуру зерен и минимальные искажения за счет контролируемого нагрева и охлаждения. |

| Эффективность процесса | Обеспечивает повторяемость, безопасность и интеграцию в одном цикле, уменьшая потребность во вторичных операциях. |

Раскройте весь потенциал своих магнитных материалов с помощью передовых решений KINTEK для вакуумной термообработки. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем высокотемпературные печи, такие как Вакуумные печи и печи с контролируемой атмосферой, адаптированные для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы повысить чистоту, производительность и эффективность в вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности