Короче говоря, вакуумная термообработка создает идеальную среду для контроля зернистой структуры. Удаляя атмосферные газы, она предотвращает нежелательные химические реакции, такие как окисление, гарантируя, что термический цикл нагрева и охлаждения является единственным фактором, определяющим конечные свойства металла. Это обеспечивает беспрецедентную точность в достижении желаемого размера зерна и распределения фаз для конкретного сплава.

Основная ценность вакуумной термообработки заключается не в том, что она создает один конкретный тип зернистой структуры, а в том, что она обеспечивает чистую, нереакционную среду. Это гарантирует, что предполагаемая металлургическая трансформация — будь то для закалки, отжига или снятия напряжений — происходит с максимальной однородностью и без деградации поверхности.

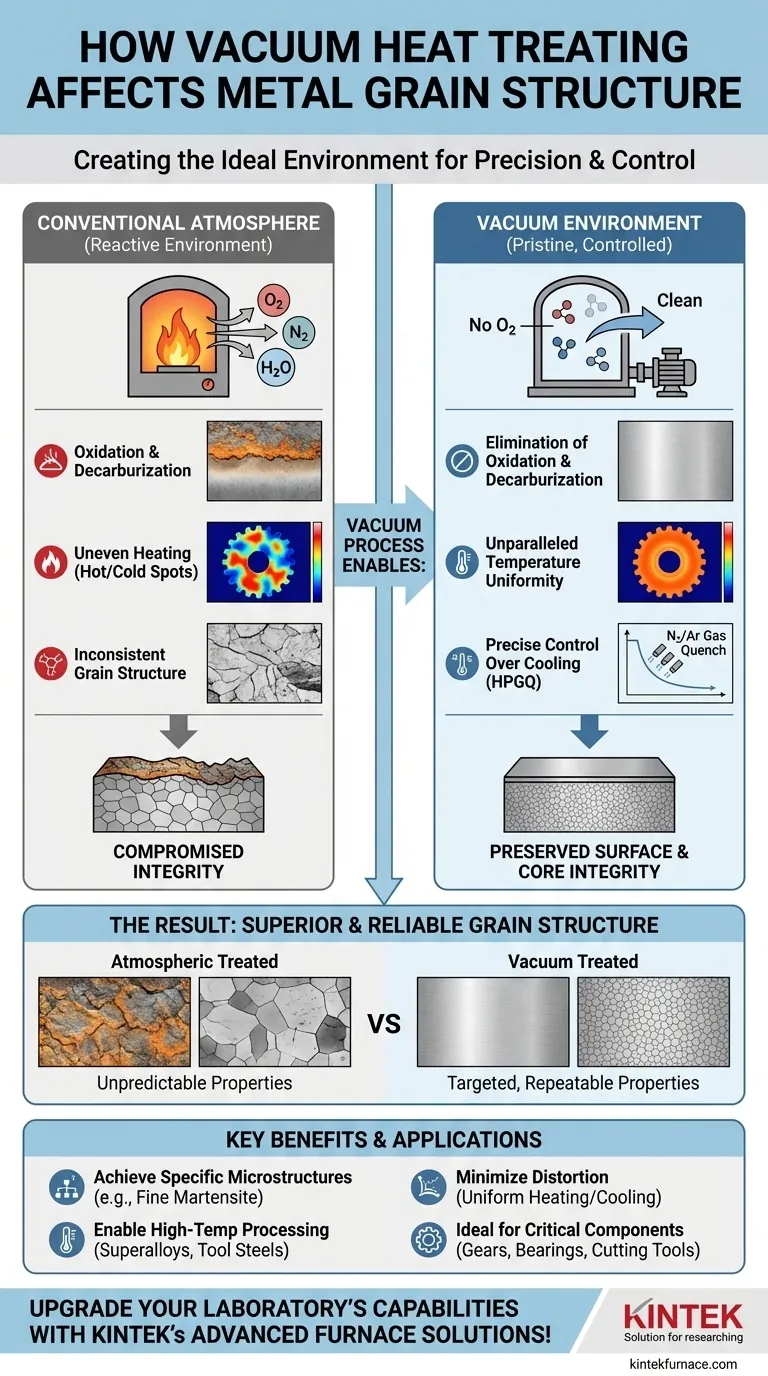

Роль вакуумной среды

Чтобы понять влияние на зернистую структуру, вы должны сначала понять, что на самом деле делает вакуумная печь. Речь идет не столько о том, что она добавляет, сколько о том, что она удаляет: реактивные газы, в первую очередь кислород.

Устранение окисления и обезуглероживания

Атмосферные печи, даже те, что имеют контролируемые газовые смеси, всегда содержат некоторое количество кислорода. При высоких температурах кислород активно реагирует с поверхностью металла, образуя хрупкий слой окалины.

Для сталей эта среда также может привести к обезуглероживанию, когда атомы углерода мигрируют из поверхности. Это создает мягкий, слабый внешний слой, что снижает износостойкость и усталостную прочность компонента, независимо от основной зернистой структуры. Вакуум физически удаляет кислород, полностью предотвращая эти разрушительные реакции.

Беспрецедентная однородность температуры

Нагрев в вакууме происходит в основном за счет излучения. Этот метод способствует исключительно равномерному распределению температуры по всей заготовке, устраняя горячие и холодные точки, характерные для обычных конвекционных печей.

Постоянная температура гарантирует, что вся деталь — от тонких участков до толстой сердцевины — проходит фазовое превращение одновременно. Это приводит к получению однородной зернистой структуры, что крайне важно для предсказуемых механических характеристик.

Точный контроль охлаждения

После нагрева скорость охлаждения (закалка) является, пожалуй, наиболее критическим фактором, определяющим конечную зернистую структуру, особенно для закалки. Вакуумные печи используют закалку газом высокого давления (HPGQ) с использованием инертных газов, таких как азот или аргон.

Этот процесс позволяет быстро и точно контролировать охлаждение, которое может быть адаптировано к требованиям сплава. Он обеспечивает быстрое охлаждение, необходимое для формирования мелкозернистой мартенситной структуры для высокой прочности, но без термического шока и риска деформации, связанных с жидкостной закалкой (маслом или водой).

Как это влияет на зернистую структуру

Чистая, контролируемая среда вакуумной печи напрямую способствует формированию превосходной и более надежной зернистой структуры.

Достижение целевых микроструктур с точностью

Целью термообработки является получение конкретной микроструктуры, такой как мелкозернистый мартенсит для ударной вязкости или крупнозернистая структура для сопротивления высокотемпературной ползучести.

Поскольку вакуумная среда настолько чиста, результаты являются очень воспроизводимыми и предсказуемыми. Полученная зернистая структура определяется диаграммой время-температура-превращение (TTT) для данного сплава, а не нарушена поверхностными реакциями.

Сохранение целостности поверхности

Идеальная основная зернистая структура бесполезна, если поверхность детали была повреждена. Вакуумная обработка обеспечивает постоянство свойств материала от поверхности до сердцевины.

Это крайне важно для компонентов, где поверхность испытывает наибольшие напряжения или износ, таких как подшипники, шестерни и режущие инструменты. Заданная твердость и зернистая структура сохраняются именно там, где они наиболее необходимы.

Возможность высокотемпературной обработки сплавов

Многие передовые материалы, такие как быстрорежущие инструментальные стали или никелевые суперсплавы, требуют чрезвычайно высоких температур термообработки (часто превышающих 1200°C) для растворения карбидов и других легирующих элементов.

Попытка достичь этих температур в атмосфере привела бы к катастрофическому окислению. Вакуум является единственной практической средой для проведения этих обработок, что делает его технологией, обеспечивающей работу с самыми высокопроизводительными сплавами.

Понимание компромиссов

Хотя вакуумная термообработка превосходит многие другие методы в металлургическом плане, она не является универсальным решением. Объективность требует признания ее ограничений.

Стоимость и сложность

Вакуумные печи представляют собой значительные капитальные вложения и имеют более высокие эксплуатационные расходы, чем традиционные атмосферные печи, из-за энергопотребления насосов и использования дорогостоящих закалочных газов.

Время технологического цикла

Хотя этап охлаждения может быть очень быстрым, общее время цикла вакуумного процесса может быть дольше. Требуется время для откачки камеры до необходимого уровня вакуума, прежде чем можно будет начать цикл нагрева.

Когда это может быть излишним

Для углеродистых сталей общего назначения или применений, где качество поверхности не является окончательным требованием (например, детали, которые будут сильно обрабатываться после термообработки), преимущества вакуума могут не оправдывать затрат. Более простая печь с контролируемой атмосферой часто достаточна.

Правильный выбор для вашего применения

Выбор среды для термообработки должен определяться материалом, сложностью компонента и требованиями к производительности.

- Если ваша основная цель — максимальная производительность и надежность: для высокопрочных сталей, инструментальных сталей, нержавеющих сталей и суперсплавов вакуумная обработка является окончательным выбором для достижения оптимальных и воспроизводимых свойств.

- Если ваша основная цель — минимизация деформации: для сложных, тонкостенных или высокоточных компонентов равномерный нагрев и контролируемая газовая закалка в вакуумной печи значительно снижают риск коробления.

- Если ваша основная цель — экономическая эффективность для некритических деталей: для низкоуглеродистых сталей или применений, где небольшое количество окалины допустимо, традиционная атмосферная печь является более экономичным решением.

В конечном счете, выбор вакуумной среды — это решение о приоритете металлургической точности и целостности детали.

Сводная таблица:

| Аспект | Влияние на зернистую структуру |

|---|---|

| Среда | Удаляет кислород, предотвращая окисление и обезуглероживание |

| Температура | Обеспечивает равномерный нагрев для образования однородного зерна |

| Охлаждение | Позволяет точно контролировать посредством газовой закалки для получения тонких микроструктур |

| Применение | Идеально подходит для высокопрочных сталей, инструментальных сталей и суперсплавов |

Повысьте возможности вашей лаборатории с помощью передовых решений KINTEK для высокотемпературных печей! Используя исключительные исследования и разработки, а также собственное производство, мы поставляем в различные лаборатории такие продукты, как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная способность к глубокой индивидуальной настройке точно соответствует вашим уникальным экспериментальным потребностям, обеспечивая оптимальный контроль зернистой структуры и улучшенные характеристики материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные применения и стимулировать инновации в ваших исследованиях!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности