По своей сути, вакуумное цементирование улучшает качество поверхности путем фундаментального изменения среды, в которой происходит термическая обработка. Удаляя кислород и другие атмосферные загрязнители, процесс устраняет основную причину распространенных дефектов поверхности, таких как окисление и обезуглероживание, что приводит к чистой, яркой поверхности и превосходной металлургической целостности.

Ключевая идея заключается в том, что традиционное цементирование борется с враждебной атмосферой, тогда как вакуумное цементирование полностью удаляет атмосферу. Это предотвращает не только видимую поверхностную окалину, но и микроскопические, подповерхностные дефекты, которые ухудшают механические характеристики и усталостную долговечность компонента.

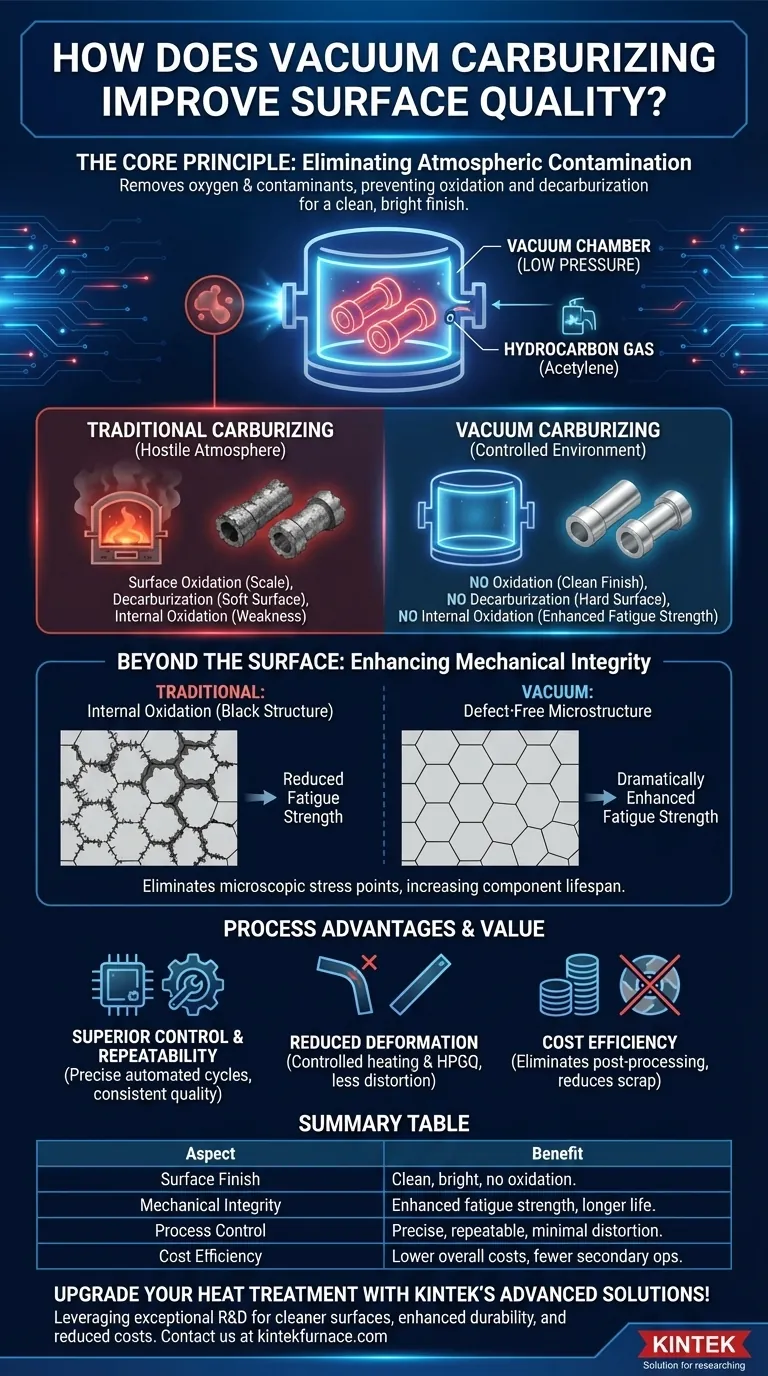

Основной принцип: устранение атмосферного загрязнения

Основное преимущество вакуумного цементирования заключается в проведении процесса в контролируемой среде низкого давления. Это предотвращает нежелательные химические реакции между нагретой металлической поверхностью и окружающей атмосферой.

Что такое вакуумное цементирование?

Вакуумное цементирование, также известное как цементация при низком давлении (LPC), представляет собой процесс упрочнения поверхности. Детали нагреваются до высоких температур — обычно от 1600 до 1950°F (870–1070°C) — внутри вакуумной камеры.

Затем при очень низком давлении вводится углеводородный газ, чаще всего ацетилен. Газ разлагается, позволяя углероду диффундировать в поверхность стали и образовывать твердый, износостойкий слой, или «слой цементации».

Предотвращение окисления поверхности

При традиционных термических обработках высокие температуры вызывают реакцию поверхности металла с кислородом воздуха, образуя темный, шероховатый слой оксидной окалины.

Поскольку вакуумное цементирование удаляет кислород, эта реакция не может произойти. В результате деталь сохраняет свой первоначальный металлический блеск и яркую, гладкую поверхность, что устраняет необходимость в последующей очистке или полировке.

Предотвращение обезуглероживания

Обезуглероживание — это потеря углерода с поверхности стали, которая может происходить в атмосферных печах. Это приводит к тому, что поверхность становится мягче, чем предполагалось, снижая износостойкость.

Точно контролируемая среда при вакуумном цементировании гарантирует отсутствие реактивных агентов, которые вытягивают углерод из стали, сохраняя химическую целостность поверхности.

Помимо поверхности: повышение механической целостности

Преимущества вакуумного цементирования распространяются глубоко под видимую поверхность, напрямую влияя на структурные и механические свойства компонента.

Устранение внутреннего окисления

Значительным недостатком обычного газового цементирования является межкристаллитное или внутреннее окисление. Кислород проникает вдоль границ зерен стали, образуя оксидные сетки непосредственно под поверхностью.

Этот дефект, часто называемый «черной структурой», действует как серия микроскопических точек напряжения, значительно снижая усталостную прочность материала. Вакуумное цементирование полностью предотвращает образование этого дефекта.

Прямое влияние на усталостную прочность

Устраняя как поверхностное, так и внутреннее окисление, вакуумное цементирование создает более чистую, однородную микроструктуру.

Этот бездефектный поверхностный слой значительно повышает усталостную прочность компонента. Детали становятся более надежными и имеют более длительный срок службы, что критически важно для высокопроизводительных применений, таких как шестерни и подшипники.

Понимание преимуществ и компромиссов процесса

Хотя металлургические преимущества очевидны, сам процесс предлагает явные преимущества в управлении и последовательности, хотя он имеет свои собственные особенности.

Превосходный контроль и повторяемость

Весь цикл вакуумного цементирования управляется микропроцессорами. Это обеспечивает точный контроль и мониторинг температуры, давления и расхода газа.

Эта высокая степень автоматизации снижает человеческие ошибки и переменные процесса, гарантируя, что каждая деталь в партии — и каждая последующая партия — получает высокосогласованную и повторяемую обработку.

Уменьшенная деформация для сложных деталей

Вакуум позволяет очень точно регулировать скорость нагрева. Это минимизирует разницу температур между поверхностью детали и ее сердцевиной, снижая термические напряжения и минимизируя деформацию.

Кроме того, закалка часто проводится газом высокого давления (HPGQ) в той же вакуумной камере. Это контролируемое охлаждение менее жесткое, чем традиционная закалка в масле, что еще больше уменьшает деформацию, особенно в сложных или тонкостенных геометрических формах. Это часто уменьшает потребность в дорогостоящем шлифовании после обработки.

Стоимость и сложность

Вакуумные печи представляют собой значительные капитальные вложения, а время цикла иногда может быть больше, чем для традиционных методов.

Однако эти первоначальные затраты часто компенсируются исключением этапов постобработки, таких как дробеструйная очистка или шлифование, снижением количества брака из-за деформации, а также превосходными характеристиками и сроком службы конечного продукта.

Правильный выбор для вашего применения

Выбор метода цементирования зависит от конкретных требований к вашему компоненту.

- Если ваша основная цель — максимальный срок службы и надежность: Вакуумное цементирование является превосходным выбором, потому что устранение внутреннего окисления напрямую приводит к увеличению долговечности компонента.

- Если ваша основная цель — обработка сложных или тонкостенных деталей: Вакуумное цементирование обеспечивает непревзойденную стабильность размеров благодаря контролируемым циклам нагрева и закалки, минимизируя деформацию и работу после обработки.

- Если ваша основная цель — чистая, яркая поверхность без дополнительных операций: Процесс по своей природе создает поверхность без оксидов, что делает его идеальным для деталей, где окончательный внешний вид критически важен.

В конечном итоге, выбор вакуумного цементирования — это стратегическое решение для создания более качественного компонента изнутри и снаружи.

Сводная таблица:

| Аспект | Преимущество |

|---|---|

| Качество поверхности | Устраняет окисление и обезуглероживание для чистой, яркой поверхности |

| Механическая целостность | Предотвращает внутреннее окисление, повышая усталостную прочность и срок службы компонента |

| Управление процессом | Обеспечивает точную, повторяемую обработку с минимальной деформацией для сложных деталей |

| Экономическая эффективность | Снижает потребность в постобработке, такой как шлифование, уменьшая общие затраты |

Модернизируйте свой процесс термообработки с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские работы и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая более чистые поверхности, повышенную долговечность деталей и снижение эксплуатационных расходов. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные вакуумные цементирующие печи могут оптимизировать качество и эффективность ваших компонентов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня