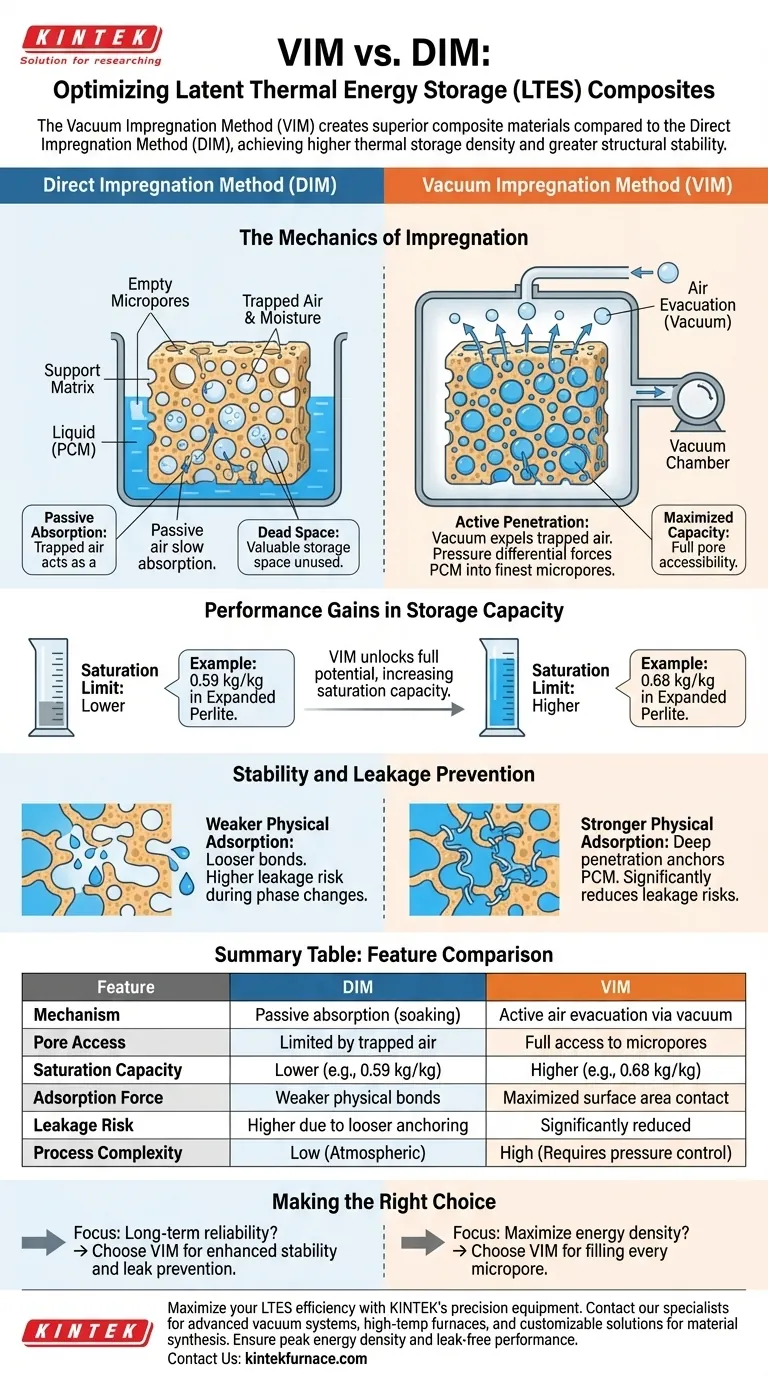

Метод вакуумной пропитки (VIM) создает превосходный композитный материал по сравнению с методом прямой пропитки (DIM), принципиально изменяя способ проникновения материала с фазовым переходом (PCM) в опорную структуру. В то время как DIM полагается на пассивное поглощение, VIM использует среды с низким давлением для активной эвакуации воздуха и влаги, что приводит к более высокой плотности теплохранения и большей структурной стабильности.

Основное различие заключается в доступности пор: VIM создает вакуум, который физически вдавливает жидкий PCM в микроскопические поры, которые DIM оставляет пустыми. Это максимизирует энергоемкость материала и значительно укрепляет связь между PCM и его опорной матрицей.

Механика пропитки

Преодоление сопротивления воздуха

При прямой пропитке воздух, запертый внутри пор опорного материала, действует как барьер. Это препятствует полному проникновению жидкого PCM в матрицу, оставляя ценное пространство для хранения неиспользованным.

Сила разности давлений

VIM обрабатывает пористый опорный материал в условиях чрезвычайно низкого давления. Это создает вакуум, который принудительно вытесняет запертый воздух и влагу, находящиеся в порах.

Активное проникновение

После удаления воздуха создается разность давлений. Эта разность действует как движущая сила, проталкивая жидкий PCM глубоко в мельчайшие микропоры, недоступные стандартным методам пропитки.

Увеличение производительности по емкости хранения

Увеличение скорости адсорбции

Устраняя сопротивление, вызванное запертыми газами, VIM значительно ускоряет скорость адсорбции. Пористая матрица поглощает PCM быстрее и полнее, чем в атмосферных условиях.

Более высокие пределы насыщения

VIM раскрывает весь потенциал опорного материала. Например, в перлите с крупными порами VIM увеличивает емкость насыщения до 0,68 кг/кг по сравнению всего лишь 0,59 кг/кг, достигаемых DIM.

Стабильность и предотвращение утечек

Более сильная физическая адсорбция

Поскольку VIM вдавливает PCM в более глубокие, мелкие поры, контакт между поверхностью жидкости и твердой матрицей максимизируется. Это приводит к более сильным силам физической адсорбции, удерживающим материал вместе.

Снижение риска утечек

Утечка является критическим режимом отказа композитов LTES во время циклов фазового перехода (плавление и замерзание). Более надежно закрепляя PCM в микропорах, VIM значительно снижает риск утечек по сравнению с более слабыми связями, образуемыми DIM.

Понимание компромиссов

Ограничения прямой пропитки (DIM)

Хотя DIM является более простым процессом, он неизбежно приводит к "мертвому пространству" внутри композита. Невозможность вытеснить глубоко запертые воздушные карманы ограничивает общую плотность энергии, которую может удерживать материал.

Необходимость контроля процесса

VIM — это активный процесс, требующий специфического контроля окружающей среды (вакуум). Однако это требование к обработке необходимо для достижения пределов насыщения, необходимых для высокопроизводительных приложений теплохранения.

Сделайте правильный выбор для вашей цели

Выбор между этими методами определяет эффективность и срок службы вашей системы теплохранения.

- Если ваша основная цель — максимизировать плотность энергии: Используйте VIM, чтобы гарантировать заполнение каждой доступной микропоры, достигая таких показателей, как 0,68 кг/кг в композитах из вспученного перлита.

- Если ваша основная цель — долгосрочная надежность: Выбирайте VIM для усиления физической адсорбции, гарантируя, что PCM останется запертым в матрице, чтобы предотвратить утечку во время повторяющихся тепловых циклов.

VIM превращает пропитку из пассивного процесса абсорбции в этап точного инжиниринга, гарантируя, что ваши композиты LTES обеспечат максимальную емкость и стабильность.

Сводная таблица:

| Характеристика | Метод прямой пропитки (DIM) | Метод вакуумной пропитки (VIM) |

|---|---|---|

| Механизм | Пассивное поглощение (пропитка) | Активная эвакуация воздуха с помощью вакуума |

| Доступ к порам | Ограничен запертым воздухом/влагой | Полный доступ к микропорам |

| Емкость насыщения | Ниже (например, 0,59 кг/кг в перлите) | Выше (например, 0,68 кг/кг в перлите) |

| Сила адсорбции | Более слабые физические связи | Максимальный контакт поверхности |

| Риск утечки | Выше из-за более слабого закрепления | Значительно снижен благодаря глубокому проникновению |

| Сложность процесса | Низкая (атмосферная) | Высокая (требуется контроль давления) |

Максимизируйте эффективность ваших проектов по накоплению тепловой энергии (LTES) с помощью прецизионного оборудования KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает передовые вакуумные системы и лабораторные высокотемпературные печи — включая муфельные, трубчатые и CVD-системы — все настраиваемые для ваших уникальных потребностей в синтезе материалов. Обеспечьте максимальную плотность энергии и герметичность ваших композитов. Свяжитесь с нашими специалистами сегодня, чтобы найти идеальное решение для вашей лаборатории!

Визуальное руководство

Ссылки

- Chrysa Politi, I.P. Koronaki. Mechanistic Modelling for Optimising LTES-Enhanced Composites for Construction Applications. DOI: 10.3390/buildings15030351

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Печь для спекания и пайки с вакуумной термообработкой

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Сверхвысокий вакуум CF фланец Нержавеющая сталь Сапфировое стекло Смотровое окно

Люди также спрашивают

- Какова роль печи с вакуумной дугой в выплавке припоя Sn-Ag-Cu-Mn-Er? Точное плавление для чистоты

- Какие материалы могут быть переработаны с помощью ультразвуковой атомизации на основе индукции? Руководство по проводящим металлам

- Почему многократная переплавка необходима при вакуумной дуговой плавке? Обеспечение однородности сплава и структурной целостности.

- Какую роль играет вакуумная индукционная печь при выплавке стали Cr-Mo-V? Обеспечение высокой чистоты и точного легирования

- Какие факторы влияют на проектирование схемы индукционного нагревателя? Оптимизация мощности, частоты и материала для эффективности

- Какие драгоценные металлы можно плавить в индукционных печах? Эффективная и чистая плавка золота, серебра и металлов платиновой группы

- Как печь вакуумно-дуговой плавки поддерживает чистоту материала? Основной синтез для ВЭА AlCrFeCuNi-(Vx)

- Почему для сплавов AlCrTiVNbx используется печь для вакуумно-дуговой плавки с нерасходуемым электродом? Обеспечение чистоты и однородности