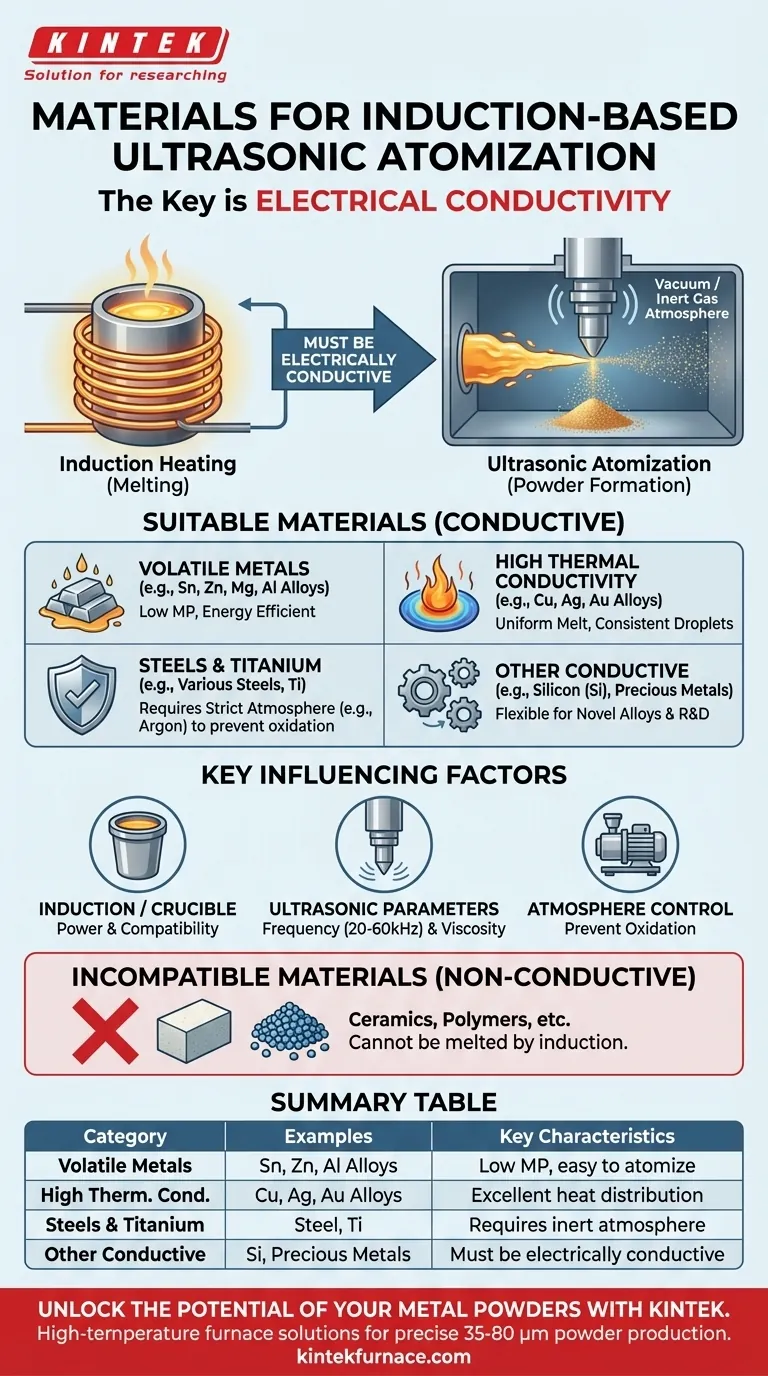

Ультразвуковая атомизация на основе индукции высокоэффективна для широкого спектра электропроводящих материалов. К ним относятся летучие металлы, такие как олово, цинк и алюминиевые сплавы, а также материалы с высокой теплопроводностью, такие как медь, серебро и золотые сплавы. Этот процесс также хорошо подходит для получения порошков из различных сталей, титана, кремния и других драгоценных металлов.

Определяющей характеристикой совместимости материала является не сам элемент, а его электропроводность для индукционной плавки и его текучесть после расплавления. Этот процесс превосходен там, где требуется точный контроль размера частиц для проводящих металлов, которые могут быть эффективно расплавлены, а затем разрушены ультразвуковыми вибрациями.

Принципы выбора материала

Чтобы понять, какие материалы подходят, необходимо рассмотреть две основные задействованные технологии: индукционный нагрев и ультразвуковая атомизация. Материал должен быть совместим с обеими стадиями процесса.

Роль электропроводности

Процесс начинается с индукционного нагрева. Этот метод использует электромагнитное поле для генерации вихревых токов внутри материала, заставляя его быстро и эффективно нагреваться изнутри.

Следовательно, фундаментальное требование состоит в том, чтобы материал был электропроводным. Именно поэтому этот процесс подходит практически для всех металлов и проводящих композитов, но не подходит для непроводящих материалов, таких как керамика.

Плавление и гидродинамика

Как только материал достигает точки плавления, он должен течь в жидком состоянии к ультразвуковому излучателю, или сонотроду. Свойства материала в жидком состоянии — в частности, его вязкость и поверхностное натяжение — напрямую влияют на процесс атомизации.

Ультразвуковые вибрации должны преодолеть эти силы, чтобы разбить жидкую струю на мелкие капли, которые затем затвердевают в порошок.

Почему летучие металлы и металлы с высокой проводимостью превосходят

В литературе особо выделяются две группы материалов, которые особенно хорошо подходят для этого процесса.

Летучие материалы (например, Sn, Zn, Mg) имеют относительно низкие температуры плавления и кипения, что позволяет легко расплавить их с помощью индукционного нагрева без необходимости экстремальных энергозатрат.

Материалы с высокой теплопроводностью (например, Cu, Ag, Au) очень равномерно распределяют тепло. Это предотвращает локальный перегрев и обеспечивает однородную температуру расплава, что приводит к более стабильному образованию капель и характеристикам порошка.

Ключевые параметры процесса, влияющие на выбор материала

Оборудование и среда накладывают практические ограничения на то, какие материалы могут быть успешно переработаны.

Индукционная мощность и взаимодействие с тиглем

Материал плавится внутри контейнера, как правило, графитового тигля. Это означает, что температура плавления целевого материала должна быть управляемой в пределах термических ограничений тигля.

Кроме того, материал должен быть химически совместим с графитом при высоких температурах, чтобы избежать загрязнения или разрушения расплава.

Этап ультразвуковой атомизации

Сонотрод вибрирует с высокой частотой (обычно 20–60 кГц) для разрушения расплавленного металла на капли. Свойства жидкого металла определяют получаемый размер частиц.

Этот процесс известен тем, что производит относительно узкое распределение частиц по размерам, часто в диапазоне от 35 до 80 мкм, что идеально подходит для таких применений, как аддитивное производство и нанесение покрытий методом термического напыления.

Важность контроля атмосферы

Весь процесс проводится в вакууме или в среде инертного газа (например, аргона). Это критически важно для предотвращения окисления горячего расплавленного металла.

Этот контроль особенно важен для реактивных металлов, таких как алюминий, магний и титан, которые в противном случае образовали бы нежелательные оксидные слои, что поставило бы под угрозу чистоту и качество конечного порошка.

Понимание компромиссов и ограничений

Хотя ультразвуковая атомизация на основе индукции универсальна, она не лишена проблем.

Реакционная способность материала

Даже при инертной атмосфере высокореактивные металлы, такие как титан, могут представлять трудности. Они могут вступать в реакцию с микропримесями в газе или с самим материалом тигля, что требует сред сверхвысокой чистоты и специализированного оборудования.

Материалы с ультравысокой температурой плавления

Ту́гоплавкие металлы, такие как вольфрам или тантал, имеют чрезвычайно высокие температуры плавления. Хотя индукция может их расплавить, это требует огромной мощности и специализированных систем, способных выдерживать экстремальные температуры, что выходит за рамки возможностей стандартного оборудования.

Непроводящие материалы

Это самое фундаментальное ограничение. Керамика, полимеры и другие непроводящие материалы не могут быть расплавлены непосредственно индукцией. Они несовместимы с этим процессом.

Выбор правильного варианта для вашего применения

Выбор материала должен определяться конечной целью производства вашего порошка.

- Если ваша основная цель — производство порошков для электроники или пайки: Отличным выбором являются материалы с высокой проводимостью и более низкими температурами плавления, такие как олово, серебро или определенные медные сплавы.

- Если ваша основная цель — легкие конструкционные компоненты: Основными кандидатами являются алюминиевые, магниевые и титановые сплавы, но они требуют строгого контроля атмосферы для обеспечения высокой чистоты.

- Если ваша основная цель — разработка новых сплавов или исследования: Процесс предлагает гибкость для практически любого проводящего металла, при условии, что вы можете управлять его температурой плавления и реакционной способностью в пределах ограничений системы.

В конечном счете, успех этого метода зависит от соответствия проводящих и текучих свойств материала возможностям индукционной и ультразвуковой систем.

Сводная таблица:

| Категория материала | Примеры | Ключевые характеристики для атомизации |

|---|---|---|

| Летучие металлы | Олово (Sn), Цинк (Zn), Алюминиевые сплавы | Низкая температура плавления, легко плавится и атомизируется |

| Металлы с высокой теплопроводностью | Медь (Cu), Серебро (Ag), Золотые (Au) сплавы | Отличное распределение тепла, однородный расплав |

| Стали и титан | Различные стальные сплавы, Титан (Ti) | Требуется строгий контроль атмосферы для предотвращения окисления |

| Другие проводящие материалы | Кремний (Si), Драгоценные металлы | Должны быть электропроводными для индукционной плавки |

Раскройте потенциал ваших металлических порошков с KINTEK

Вы работаете с проводящими металлами, такими как алюминий, медь, титан или драгоценные сплавы, и вам необходимо производить высококачественные порошки с узким распределением частиц по размерам (обычно 35–80 мкм) для таких применений, как аддитивное производство или нанесение покрытий методом термического напыления?

Используя исключительные возможности в области НИОКР и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований для таких процессов, как ультразвуковая атомизация на основе индукции.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши индивидуальные решения могут помочь вам достичь точного контроля над процессом производства порошка.

Визуальное руководство

Связанные товары

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Искровое плазменное спекание SPS-печь

Люди также спрашивают

- В каких отраслях обычно используется система химического осаждения из плазмы СВЧ? Откройте для себя синтез материалов высокой чистоты

- Как MPCVD используется в производстве поликристаллических алмазных оптических компонентов? Достижение превосходных оптических характеристик

- Каковы два основных метода производства синтетических алмазов? Откройте для себя HPHT против CVD для выращенных в лаборатории драгоценных камней

- Как MPCVD сравнивается с другими методами CVD, такими как HFCVD и плазменная горелка? Раскрытие информации о превосходной чистоте и однородности пленки

- Почему МПХЧТ считается краеугольным камнем современной материаловедения и инженерии? Раскройте потенциал высокочистых материалов для инноваций