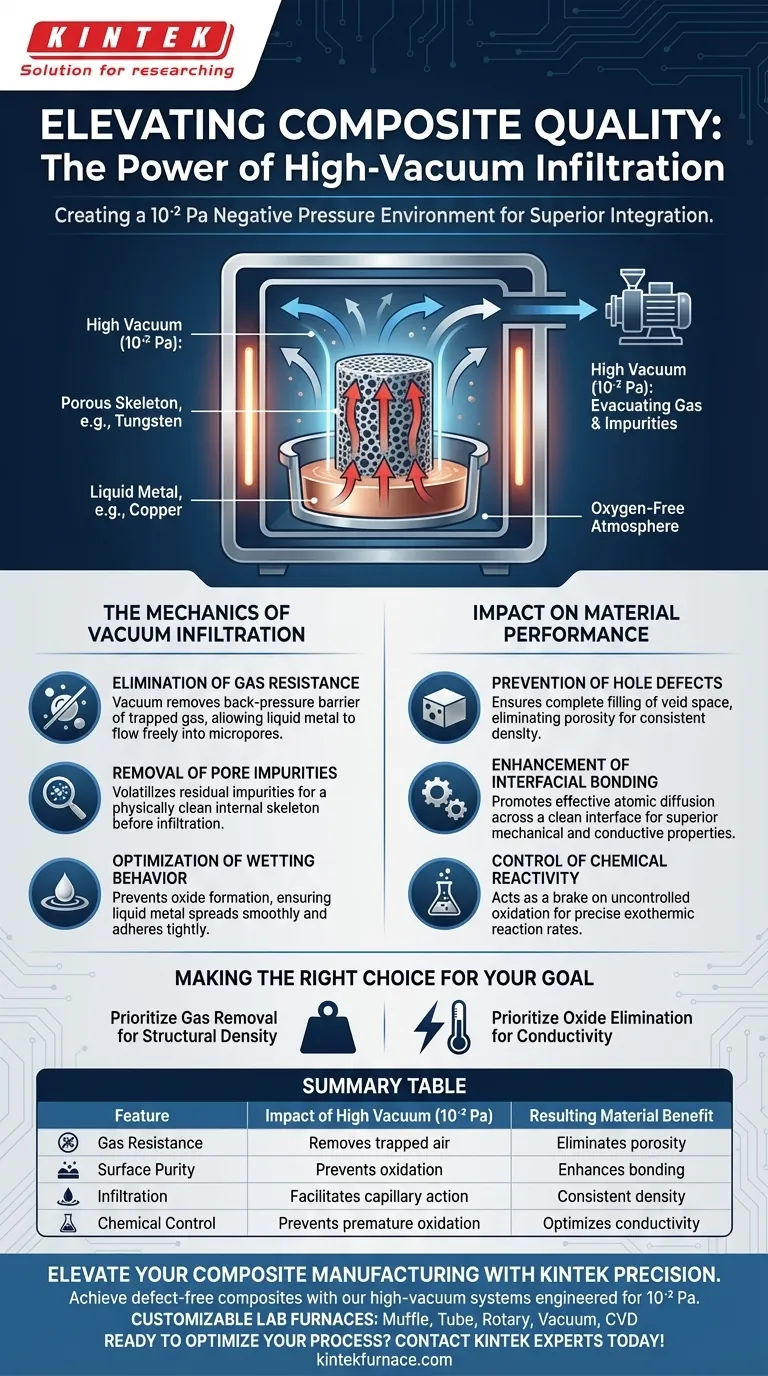

Среда отрицательного давления, создаваемая высоко вакуумной печью для пропитки, функционирует как критически важный механизм очистки и обеспечения интеграции композитов.

Поддерживая уровень вакуума примерно на уровне 10⁻² Па, печь активно удаляет остаточные газы, запертые в порах твердого каркаса (например, вольфрама). Одновременно она создает бескислородную атмосферу, которая предотвращает образование примесей, гарантируя, что жидкий металл (например, медь) не встречает никакого физического сопротивления или химических барьеров во время пропитки.

Ключевой вывод Вакуумная среда — это не просто удаление воздуха; это устранение сопротивления газов и предотвращение поверхностного окисления. Это двойное действие гарантирует, что жидкий металл может полностью проникать в микропоры посредством капиллярного действия, что приводит к получению полностью плотного композита с превосходным межфазным связыванием и отсутствием структурных пустот.

Механика вакуумной пропитки

Устранение сопротивления газов

В стандартной атмосферной среде поры пористого каркаса заполнены газом.

Если этот газ не удалить, он действует как барьер противодавления для проникающего жидкого металла.

Высоковакуумная среда устраняет это сопротивление газов, позволяя жидкому металлу свободно проникать в микропоры каркаса, не борясь с запертыми воздушными карманами.

Удаление примесей из пор

Помимо простой эвакуации воздуха, отрицательное давление способствует испарению и удалению остаточных примесей, находящихся глубоко в порах материала.

Это гарантирует, что внутренняя структура каркаса физически чиста перед началом процесса пропитки.

Чистая структура пор является предпосылкой для достижения стабильной плотности по всему композиту.

Оптимизация смачиваемости

Для успешной пропитки жидкий металл должен "смачивать" твердый каркас — то есть он должен растекаться по поверхности, а не собираться каплями.

Примеси и оксиды на поверхности твердого каркаса значительно ухудшают эту смачиваемость.

Обеспечивая бескислородную среду, печь предотвращает образование этих ингибиторов смачивания, позволяя жидкому металлу плавно растекаться и плотно прилипать к твердой структуре.

Влияние на характеристики материала

Предотвращение дефектов в виде отверстий

Основным дефектом в процессах пропитки является пористость — крошечные отверстия, оставшиеся там, где металл не проник.

Устраняя воздушные карманы, которые в противном случае занимали бы пространство, вакуум обеспечивает полное заполнение пустого пространства.

Это приводит к получению плотного композитного материала без "дефектов в виде отверстий", которые нарушают структурную целостность.

Улучшение межфазного связывания

Вакуумная среда не просто заполняет пространство; она обеспечивает качество связи между двумя материалами.

Дополнительные данные свидетельствуют о том, что чистый, свободный от оксидов интерфейс способствует эффективной атомной диффузии между матрицей (например, медью) и армированием (например, вольфрамом или карбидами).

Это превосходное связывание напрямую приводит к повышению механической твердости и улучшению электрической или тепловой проводимости.

Контроль химической реакционной способности

В реактивных системах, таких как реактивная пропитка расплавом (RMI), вакуум действует как "тормоз" для неконтролируемого окисления.

Он предотвращает преждевременное окисление активных металлов (таких как кремний или цирконий), что гарантирует, что металл остается достаточно текучим для полной пропитки.

Этот точный контроль среды позволяет достичь правильных экзотермических скоростей реакции, необходимых для формирования желаемых фаз композита.

Понимание компромиссов

Сложность и стоимость оборудования

Достижение и поддержание вакуума 10⁻² Па требует сложных насосных систем и надежных уплотнений.

Это увеличивает как первоначальные капитальные затраты, так и эксплуатационную сложность по сравнению с альтернативами с положительным давлением или низким вакуумом.

Риски испарения

Хотя вакуум удаляет примеси, чрезвычайно низкое давление при высоких температурах также может привести к испарению желаемых элементов.

Операторы должны тщательно балансировать температуру и давление, чтобы гарантировать, что жидкий металл пропитывает каркас, а не испаряется в камеру печи.

Сделайте правильный выбор для вашей цели

Уровень требуемого вакуума сильно зависит от чувствительности ваших материалов к окислению и размера пор преформы.

- Если ваш основной фокус — структурная плотность: Приоритезируйте устранение сопротивления газов для устранения пористости и дефектов в виде отверстий, гарантируя, что жидкий металл заполнит каждую микропору.

- Если ваш основной фокус — проводимость (тепловая/электрическая): Приоритезируйте устранение оксидов для обеспечения чистого интерфейса между матрицей и каркасом, поскольку оксиды являются тепловыми и электрическими изоляторами.

В конечном счете, высоковакуумная среда превращает пропитку из процесса механического заполнения в точный процесс химического связывания, гарантируя плотность и производительность конечного композита.

Сводная таблица:

| Характеристика | Влияние высокого вакуума (10⁻² Па) | Результат для материала |

|---|---|---|

| Сопротивление газов | Удаляет запертый воздух из микропор каркаса | Устраняет пористость и дефекты в виде отверстий |

| Чистота поверхности | Предотвращает окисление и испаряет примеси | Улучшает смачиваемость и межфазное связывание |

| Пропитка | Облегчает капиллярное действие без противодавления | Обеспечивает стабильную плотность и структурную целостность |

| Химический контроль | Предотвращает преждевременное окисление активных металлов | Оптимизирует электрическую и тепловую проводимость |

Улучшите производство композитов с KINTEK Precision

Не позволяйте пористости или окислению ухудшить характеристики вашего материала. Высоковакуумные системы пропитки KINTEK разработаны для обеспечения точных сред отрицательного давления (до 10⁻² Па), необходимых для превосходного межфазного связывания и максимальной плотности.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр высокотемпературных лабораторных печей, включая муфельные, трубчатые, роторные, вакуумные и системы CVD — все полностью настраиваемые для решения ваших уникальных задач в области материаловедения. Независимо от того, работаете ли вы с вольфрамово-медными сплавами или реактивной пропиткой расплавом, наша техническая команда готова помочь вам оптимизировать ваш процесс.

Готовы к созданию композитов без дефектов? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши индивидуальные требования к печи.

Визуальное руководство

Ссылки

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему вакуумная печь используется для сушки прекурсоров g-C3N4/CdS? Защита наноархитектуры и предотвращение окисления

- Как вакуумная печь улучшает качество плавки? Достижение более чистого и прочного металла для ваших применений

- Почему графит является предпочтительным материалом для вакуумных печей? Непревзойденная производительность при экстремальном нагреве

- Почему точный контроль скорости потока H2 и C2H2 имеет решающее значение при плазменном науглероживании AISI 316L? Освойте S-фазу

- Как вакуумная пайка применяется в медицине? Обеспечение превосходной биосовместимости и прочности для устройств

- Каковы различные методы нагрева в печах вакуумного спекания? Выберите лучший для ваших материалов

- Почему для роста оксидных кристаллов предпочтительно колоколообразное распределение интенсивности лазера? Предотвращение растрескивания и напряжения

- Каковы основные конструктивные особенности вакуумной печи? Оптимизируйте высокотемпературную обработку материалов