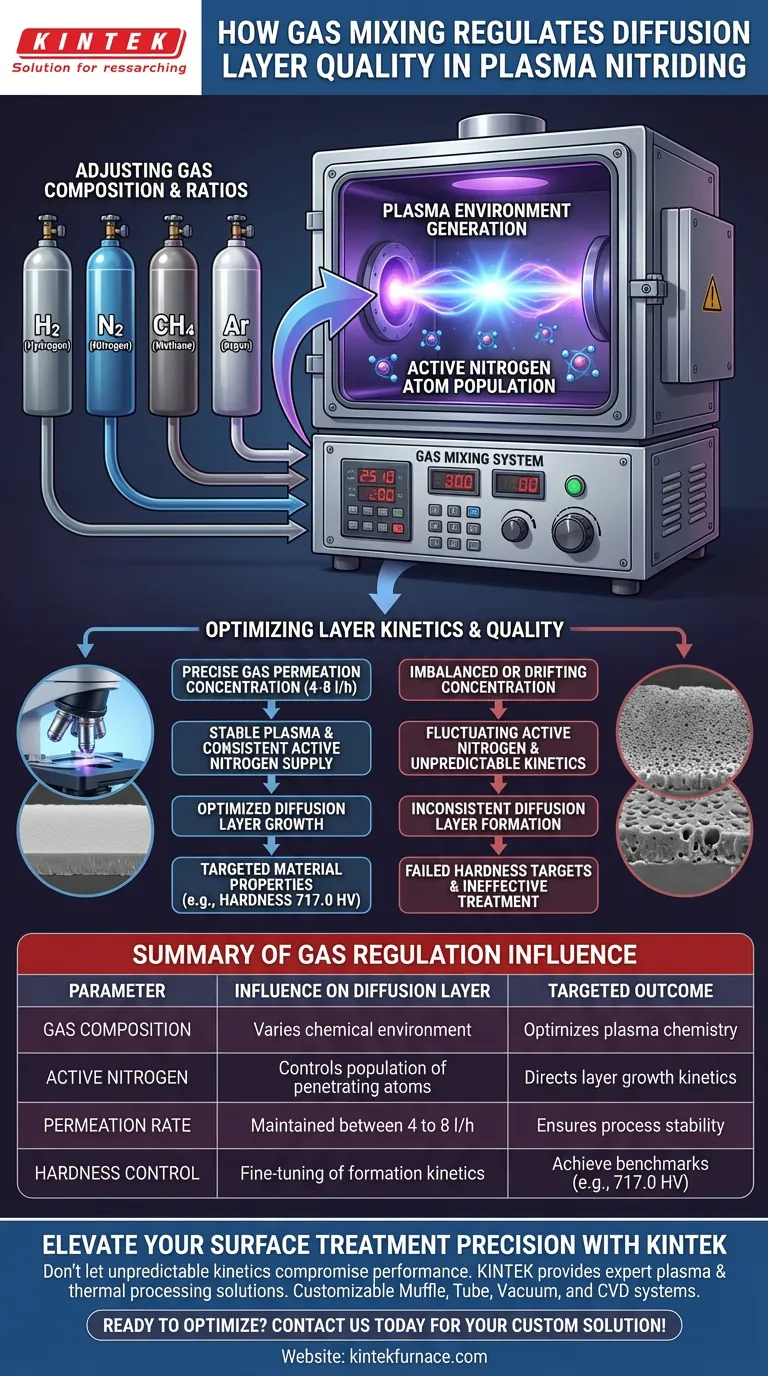

Система смешивания газов является основным регулятором металлургического качества. Это достигается путем точной регулировки скорости потока и соотношения технологических газов, в частности водорода (H2), азота (N2), метана (CH4) и аргона (Ar). Эта регулировка определяет концентрацию активных атомов азота, доступных в плазме, что является основным фактором формирования диффузионного слоя.

Система контролирует концентрацию проникающих газов для оптимизации кинетики диффузионного слоя. Эта точность позволяет достигать целевых свойств материала, таких как твердость 717,0 HV, путем прямого управления подачей активного азота.

Механизмы регулирования газов

Регулировка состава газа

Основа процесса заключается в специфическом смешивании газов, подаваемых в камеру.

Изменяя соотношение водорода, азота, метана и аргона, система изменяет химическую среду плазмы.

Регулирование активного азота

Конечная цель смешивания этих газов — контроль популяции активных атомов азота.

Эти атомы отвечают за проникновение в поверхность материала. Манипулируя соотношением газов, система напрямую увеличивает или уменьшает концентрацию этих активных частиц, доступных для диффузии.

Оптимизация кинетики слоя

Контроль концентрации проникновения

Система управляет концентрацией проникающих газов в определенном диапазоне, обычно от 4 до 8 л/ч.

Поддержание этой скорости потока имеет решающее значение для стабилизации плазменной среды. Это обеспечивает стабильную подачу азота, не перегружая процесс и не лишая поверхность необходимых реагентов.

Соответствие требованиям к твердости

Контроль кинетики формирования напрямую транслируется в физические свойства.

Оптимизируя рост диффузионного слоя, система гарантирует, что конечный продукт соответствует точным спецификациям. Например, точное регулирование подачи газа позволяет процессу достигать конкретных эталонных показателей твердости, таких как 717,0 HV.

Понимание компромиссов

Необходимость точности

Взаимосвязь между потоком газа и качеством слоя нелинейна.

Если концентрация проникающего газа выходит за пределы оптимального диапазона (например, за пределы 4–8 л/ч), концентрация активного азота будет колебаться.

Последствия дисбаланса

Дисбаланс в газовой смеси приводит к непредсказуемой кинетике диффузии.

Это приводит к образованию диффузионного слоя, который может не соответствовать требуемым показателям твердости, делая обработку неэффективной для предполагаемого применения.

Сделайте правильный выбор для вашей цели

Чтобы добиться наилучших результатов при плазменном азотировании, необходимо согласовать настройки газа с целевыми показателями материала.

- Если ваш основной фокус — конкретная твердость (например, 717,0 HV): Убедитесь, что система смешивания газов откалибрована для поддержания стабильной концентрации проникновения в пределах окна от 4 до 8 л/ч, чтобы гарантировать достаточный уровень активного азота.

- Если ваш основной фокус — стабильность процесса: Внимательно следите за скоростью потока H2, N2, CH4 и Ar, чтобы предотвратить колебания кинетики формирования диффузионного слоя.

Освоение смешивания газов — это не просто управление потоком; это строгое управление активным азотом, доступным для построения вашего диффузионного слоя.

Сводная таблица:

| Параметр | Влияние на диффузионный слой | Целевой результат |

|---|---|---|

| Состав газа | Изменяет химическую среду (H2, N2, CH4, Ar) | Оптимизирует химию плазмы |

| Активный азот | Контролирует популяцию проникающих атомов | Направляет кинетику роста слоя |

| Скорость проникновения | Поддерживается в диапазоне от 4 до 8 л/ч | Обеспечивает стабильность процесса |

| Контроль твердости | Точная настройка кинетики формирования | Достижение эталонных показателей (например, 717,0 HV) |

Повысьте точность обработки поверхности с KINTEK

Не позволяйте непредсказуемой кинетике диффузии ставить под угрозу производительность ваших материалов. KINTEK предлагает ведущие в отрасли решения для плазменной и термической обработки, подкрепленные экспертными исследованиями и разработками, а также производством. Наши настраиваемые системы Muffle, Tube, Vacuum и CVD разработаны для удовлетворения ваших точных металлургических требований, обеспечивая стабильную твердость и превосходное качество слоя для каждого применения.

Готовы оптимизировать высокотемпературные процессы в вашей лаборатории? Свяжитесь с нами сегодня, чтобы найти индивидуальное решение!

Визуальное руководство

Ссылки

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Искровое плазменное спекание SPS-печь

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

Люди также спрашивают

- Какова цель вакуумной герметизации реагентов в кварцевых трубках для синтеза Ni3In2Se2? Достижение стехиометрической чистоты

- Как кварцевый тигель и опускающее устройство функционируют в методе Бриджмена? Точно выращенные кристаллы CsPbBr3

- Что делает кварцевые керамические трубки подходящими для применения под высоким давлением? Ключевые свойства для требовательных условий

- Каковы преимущества высокотемпературных детекторов обратно рассеянных электронов? Откройте для себя анализ состава в реальном времени при температуре до 1000°C

- Какие множественные роли играют высокочистые, высокопрочные графитовые формы в процессе искрового плазменного спекания (SPS)?

- Почему высокочистые корундовые тигли необходимы для спекания Li2Mg3Ti(1-x)ZrxO6? Обеспечение превосходных диэлектрических свойств

- Сколько кранов имеет циркуляционный водокольцевой вакуумный насос? Выберите правильную модель для вашей лаборатории

- Почему для высокотемпературного прокаливания доломита требуются керамические тигли? Обеспечение высокочистых результатов