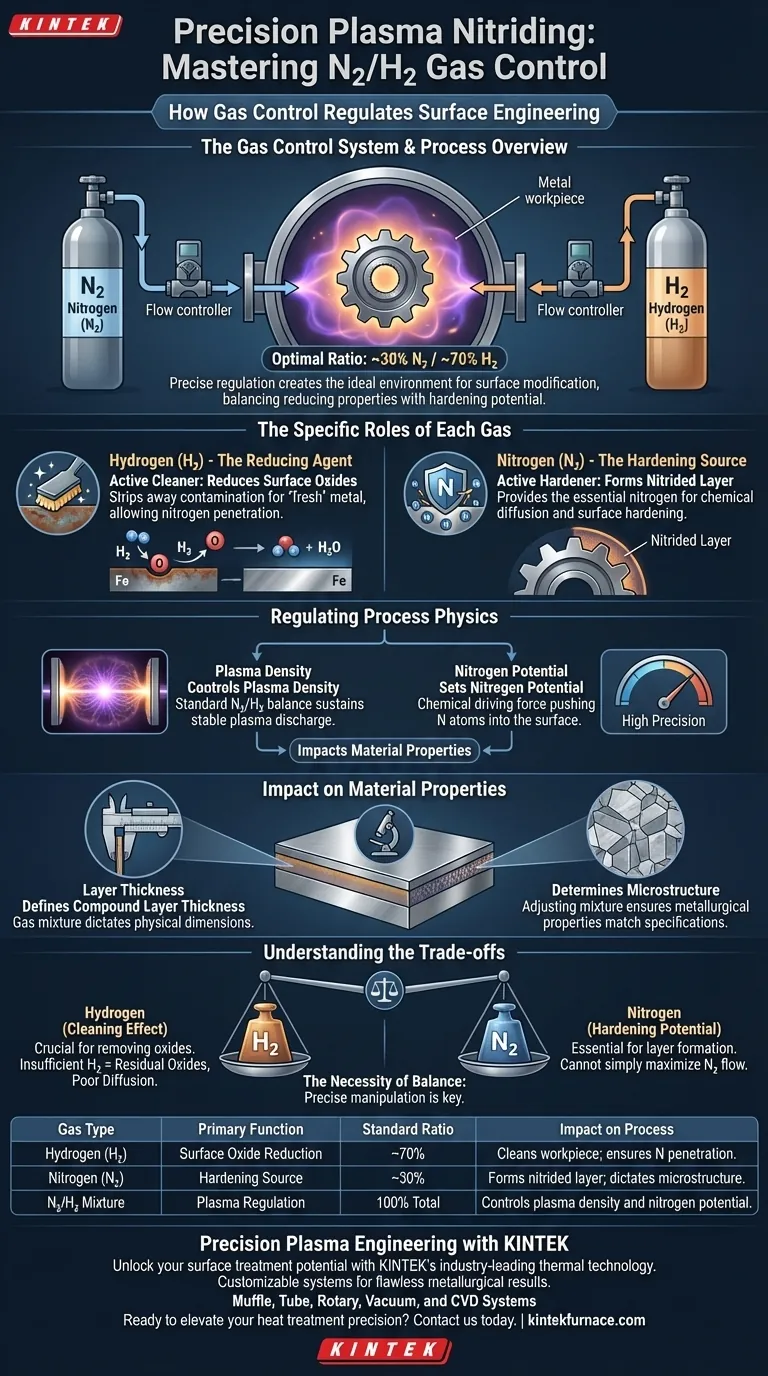

Система управления газом в плазменном азотировании функционирует путем точного дозирования потока и соотношения азота (N2) и водорода (H2) в вакуумную камеру. Эта регулировка обычно направлена на получение определенной смеси, такой как 30% азота и 70% водорода, для создания оптимальной среды для модификации поверхности.

Балансируя восстановительные свойства водорода с упрочняющим потенциалом азота, система обеспечивает точный контроль над плотностью плазмы и азотным потенциалом, напрямую определяя толщину и качество конечного диффузионного слоя.

Конкретные роли каждого газа

Водород как восстановитель

Водород (H2) действует как активный очиститель в процессе. Его основная функция — восстанавливать поверхностные оксиды, которые естественно присутствуют на заготовке.

Удаляя эти оксиды, водород обеспечивает химическую «свежесть» металлической поверхности. Эта подготовка имеет решающее значение для эффективного проникновения азота в материал.

Азот как источник упрочнения

Азот (N2) является активным упрочняющим компонентом. Он служит прямым источником азотированного слоя, который образуется на детали.

Без точной подачи азота химическая диффузия, необходимая для упрочнения поверхности, не может произойти.

Регулирование физики процесса

Контроль плотности плазмы

Система управления газом использует соотношение N2/H2 для управления физической средой в камере. Изменение смеси напрямую влияет на плотность плазмы.

Общей рабочей базой является смесь 30% азота и 70% водорода. Поддержание этого конкретного баланса необходимо для поддержания стабильного плазменного разряда, подходящего для обработки.

Управление азотным потенциалом

Помимо плотности, соотношение газов устанавливает азотный потенциал. Эта переменная определяет химическую движущую силу, которая способствует проникновению атомов азота в поверхность стали.

Высокая точность системы управления газом позволяет операторам настраивать точный потенциал, необходимый для обработки конкретного сплава.

Влияние на свойства материала

Определение толщины слоя

Регулирование этих газов является основным рычагом для контроля физических размеров обработки. Конкретная газовая смесь определяет толщину диффузионного слоя.

Определение микроструктуры

Соотношение газов влияет не только на глубину слоя, но и на способ его формирования. Точный контроль позволяет регулировать микроструктуру железоазотного соединения.

Эта возможность гарантирует, что конечные металлургические свойства соответствуют конструкторским спецификациям детали.

Понимание компромиссов

Необходимость баланса

Хотя азот необходим для упрочнения, нельзя просто максимизировать поток азота. Если соотношение водорода слишком низкое, очищающий эффект будет нарушен.

Риск остаточных оксидов

Недостаток водорода приводит к невосстановленным поверхностным оксидам. Эти оксиды действуют как барьер, препятствуя равномерной диффузии азота и приводя к неоднородному или дефектному диффузионному слою.

Сделайте правильный выбор для вашей цели

Чтобы применить это к вашему конкретному процессу, рассмотрите следующие операционные приоритеты:

- Если ваш основной фокус — активация поверхности: Приоритезируйте поддержание достаточного соотношения водорода (часто почти 70%), чтобы обеспечить полное восстановление поверхностных оксидов.

- Если ваш основной фокус — спецификация слоя: Тонко настройте поток азота для регулировки азотного потенциала, что напрямую изменит толщину и микроструктуру диффузионного слоя.

Точное манипулирование соотношением N2/H2 является определяющим фактором при переходе от простой термообработки к высокоточному инжинирингу поверхностей.

Сводная таблица:

| Тип газа | Основная функция | Стандартное соотношение | Влияние на процесс |

|---|---|---|---|

| Водород (H2) | Восстановление поверхностных оксидов | ~70% | Очищает заготовку; обеспечивает проникновение азота. |

| Азот (N2) | Источник упрочнения | ~30% | Формирует азотированный слой; определяет микроструктуру. |

| Смесь N2/H2 | Регулирование плазмы | 100% Всего | Контролирует плотность плазмы и азотный потенциал. |

Точный плазменный инжиниринг с KINTEK

Раскройте весь потенциал ваших поверхностных обработок с ведущими в отрасли тепловыми технологиями KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы Muffle, Tube, Rotary, Vacuum и CVD, а также другие высокотемпературные лабораторные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в регулировании газа.

Независимо от того, совершенствуете ли вы баланс N2/H2 для аэрокосмических компонентов или масштабируете промышленное азотирование, наши системы обеспечивают стабильность и контроль, необходимые для безупречных металлургических результатов.

Готовы повысить точность термообработки? Свяжитесь с нами сегодня, чтобы обсудить ваше индивидуальное решение для печи с нашей командой инженеров.

Визуальное руководство

Ссылки

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Какова функция лабораторного гидравлического пресса при формировании сплава Al-Cr-Cu-Fe-Mn-Ni? Максимизация прочности в холодном состоянии

- Как выбор тигля из оксида алюминия или графита влияет на плавление Al-Si? Руководство эксперта по целостности данных

- Какую роль играет автоклав высокого давления с футеровкой из ПТФЭ в синтезе наностержней ZnO? Ключевые преимущества и факторы роста

- Сколько кранов имеет циркуляционный водокольцевой вакуумный насос? Выберите правильную модель для вашей лаборатории

- Почему реактор из высокочистого кварцевого стекла предпочтительнее металлического? Достижение чистоты 4.5N в восстановлении алюминиевого порошка

- Каковы характеристики мощности типичного циркуляционного водокольцевого вакуумного насоса? Ключевые характеристики для эффективности лаборатории

- Почему для получения углеродных нанотрубок в виде стручков необходима система вакуумной откачки высокого вакуума? Достижение точной инкапсуляции молекул

- Какова емкость резервуара вакуумного насоса с циркуляцией воды? Найдите идеальное решение для вашей лаборатории