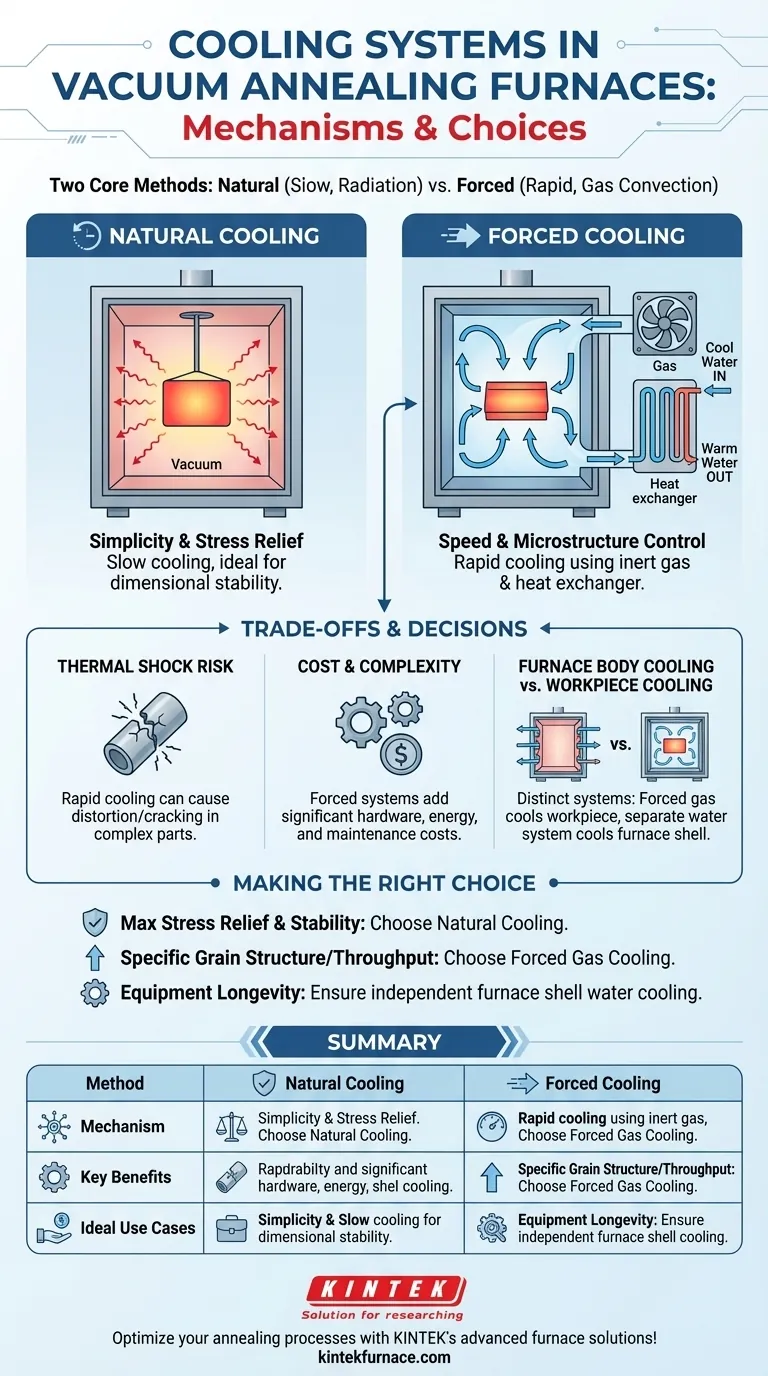

По сути, вакуумная печь для отжига охлаждает заготовку одним из двух способов: медленно, позволяя ей просто излучать тепло в вакууме (естественное охлаждение), или быстро, путем подачи инертного газа и его циркуляции на высокой скорости через теплообменник (принудительное охлаждение). Система принудительного охлаждения использует мощный вентилятор для перемещения газа через горячую заготовку, а затем через водоохлаждаемый теплообменник для отвода тепловой энергии.

Выбор между медленным естественным охлаждением и быстрым принудительным охлаждением — это не просто вопрос времени процесса. Это фундаментальное решение, которое напрямую определяет конечные металлургические свойства материала, такие как внутренние напряжения, структура зерна и твердость.

Две основные философии охлаждения

В вакуумном отжиге охлаждение так же критично, как и нагрев. Выбранный метод определяет конечное состояние заготовки после завершения термического цикла.

Естественное охлаждение: простота и снятие напряжений

Естественное охлаждение — самый простой метод. После завершения этапов нагрева и выдержки нагревательные элементы просто выключаются.

Затем заготовка медленно остывает внутри камеры печи. Вакуум действует как отличный изолятор, а это значит, что тепло может уходить только путем излучения, что гораздо медленнее конвекции. Такое медленное, мягкое охлаждение идеально подходит для максимального снятия напряжений и обеспечения высокой стабильности размеров.

Принудительное охлаждение: скорость и контроль микроструктуры

Принудительное охлаждение — это активный процесс, предназначенный для быстрого снижения температуры. Он включает в себя обратное заполнение эвакуированной камеры печи инертным газом высокой чистоты, таким как азот или аргон.

Этот газ обеспечивает среду для конвективной теплопередачи, которая намного эффективнее, чем одно только излучение. Этот метод используется, когда необходимо «зафиксировать» определенные свойства материала за счет более быстрого охлаждения или когда приоритетом является пропускная способность производства.

Устройство системы принудительного газового охлаждения

Система принудительного охлаждения представляет собой замкнутый контур, предназначенный для максимально эффективного отвода тепла от заготовки к внешней среде.

Среда инертного газа

Вакуум — это изолятор, поэтому для быстрого охлаждения детали необходимо ввести газ для переноса тепла. Используются инертные газы, такие как азот или аргон, потому что они не вступают в реакцию с горячей поверхностью заготовки и не загрязняют ее.

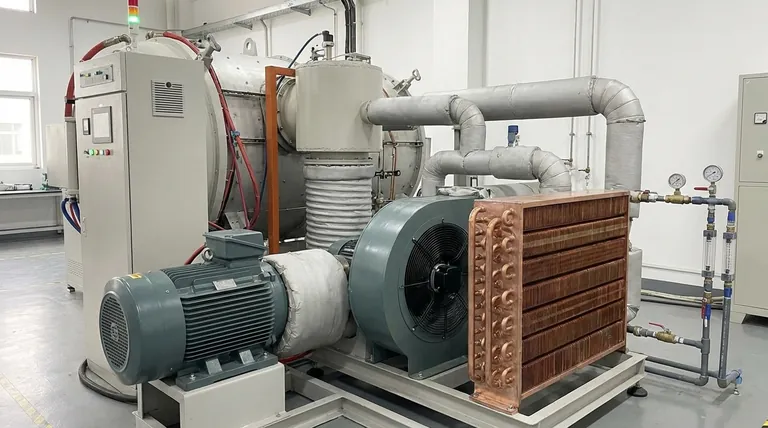

Мощный вентилятор и двигатель

Сердцем системы является мощный двигатель, приводящий в действие высоконапорный вентилятор или рабочее колесо. Это двигатель, который активно циркулирует инертный газ по всей камере печи на высокой скорости.

Теплообменник

Теплообменник — это место, где тепло фактически удаляется из системы. Когда горячий газ отводится от заготовки, он пропускается через устройство, похожее на радиатор, обычно состоящее из медных трубок и ребер.

Холодная вода циркулирует по этим трубкам, поглощая тепловую энергию газа. Охлажденный газ затем готов к повторной циркуляции к заготовке.

Путь циркуляции газа

Компоненты работают в непрерывном высокоскоростном цикле. Вентилятор нагнетает холодный газ из теплообменника через направляющие лопатки, которые равномерно направляют его на заготовку. Газ поглощает тепло, оттекает от детали и затягивается обратно во вентилятор, чтобы снова пройти через теплообменник.

Понимание компромиссов

Выбор метода охлаждения предполагает балансирование металлургических целей с технологической сложностью и затратами. Не существует единственного «лучшего» метода; правильный выбор полностью зависит от желаемого результата для материала.

Охлаждение корпуса печи против охлаждения заготовки

Критически важно различать две отдельные функции водяного охлаждения. Система принудительного газового охлаждения использует воду в своем теплообменнике для охлаждения заготовки.

Отдельно система водяного охлаждения корпуса печи циркулирует воду через корпус печи, дверцы и уплотнения. Эта система работает непрерывно для защиты оборудования от перегрева и для помощи в поддержании высокого вакуума, необходимого для процесса.

Риск термического шока

Основным недостатком быстрого принудительного охлаждения является потенциал возникновения термического напряжения или удара в заготовке. Если деталь имеет сложную геометрию с толстыми и тонкими сечениями, быстрое охлаждение может вызвать ее деформацию или даже растрескивание.

Стоимость и сложность

Естественное охлаждение не требует дополнительного оборудования. Система принудительного охлаждения добавляет значительную сложность и стоимость, включая мощный двигатель, большой вентилятор, газовый теплообменник и сопутствующие системы трубопроводов и управления. Это также увеличивает потребление энергии и требования к техническому обслуживанию.

Принятие правильного решения для вашей цели

Ваше решение о стратегии охлаждения должно основываться на требованиях к конечному использованию отжигаемой детали.

- Если ваше основное внимание уделяется максимальному снятию напряжений и стабильности размеров: Используйте естественное (вакуумное) охлаждение, так как его медленная скорость минимизирует возникновение новых температурных градиентов и внутренних напряжений.

- Если ваше основное внимание уделяется достижению определенной структуры зерна или увеличению пропускной способности: Используйте принудительное газовое охлаждение для быстрого снижения температуры и контроля конечной металлургической фазы материала.

- Если ваше основное внимание уделяется долговечности оборудования и стабильности процесса: Убедитесь, что независимая система водяного охлаждения корпуса и уплотнений печи должным образом обслуживается, поскольку она защищает все ваши инвестиции независимо от метода охлаждения заготовки.

В конечном счете, освоение этапа охлаждения имеет решающее значение для раскрытия всего потенциала процесса вакуумного отжига.

Сводная таблица:

| Метод охлаждения | Механизм | Основные преимущества | Идеальные сценарии использования |

|---|---|---|---|

| Естественное охлаждение | Излучение тепла в вакууме | Снятие напряжений, стабильность размеров | Максимизация стабильности материала |

| Принудительное охлаждение | Циркуляция инертного газа с помощью вентилятора и теплообменника | Быстрое охлаждение, контроль микроструктуры | Высокая пропускная способность, специфические металлургические свойства |

Оптимизируйте свои процессы отжига с помощью передовых печных решений KINTEK! Используя исключительные возможности НИОКР и собственного производства, мы предоставляем различным лабораториям индивидуальные высокотемпературные печные системы, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям для повышения эффективности и результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания