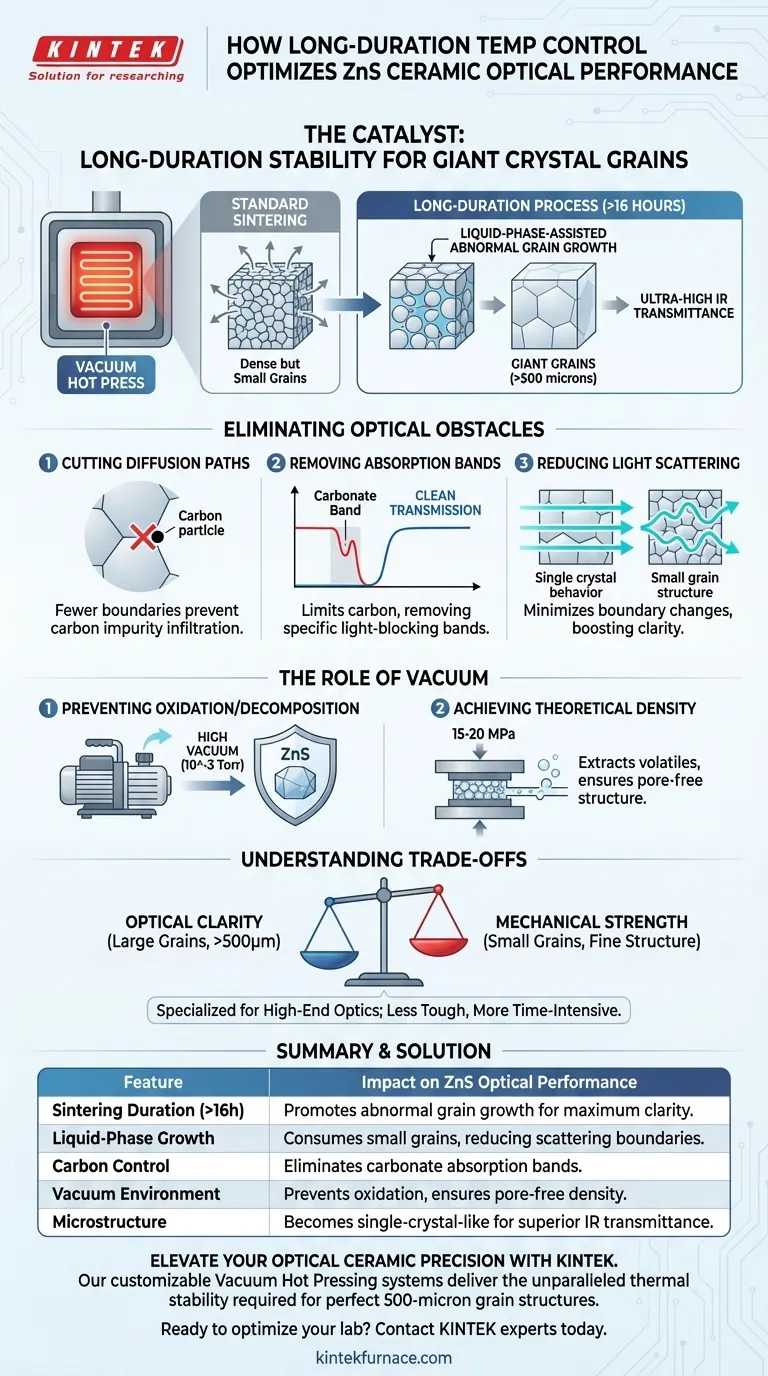

Длительный контроль температуры действует как катализатор для создания исключительно крупных кристаллических зерен, что является определяющим фактором в высокопроизводительной оптической керамике. Поддерживая точный, стабильный нагрев в течение длительных периодов (часто превышающих 16 часов), вакуумная печь горячего прессования способствует «аномальному росту зерен с помощью жидкой фазы». Этот процесс увеличивает зерна до размеров более 500 микрон, значительно уменьшая плотность границ зерен, которые обычно действуют как барьеры для света и пути для примесей.

Превосходная оптическая прозрачность керамики из сульфида цинка (ZnS) — это не только плотность; это архитектура микроструктуры. Длительная термическая стабильность устраняет границы зерен, которые захватывают углеродные примеси, напрямую удаляя полосы поглощения и максимизируя инфракрасную пропускаемость.

Физика оптического улучшения

Рост с помощью жидкой фазы

Для достижения оптической прозрачности микроструктура керамики должна развиваться за пределы стандартного спеченного состояния. Длительный нагрев инициирует специфический феномен, известный как аномальный рост зерен с помощью жидкой фазы. Этот механизм позволяет отдельным зернам поглощать своих соседей, значительно увеличиваясь в размерах по сравнению со стандартными режимами спекания.

Достижение порога в 500 микрон

Основная цель этого расширенного цикла — увеличить размер зерен до более чем 500 микрон. Стандартное спекание может давать плотные материалы, но они часто сохраняют структуру мелких зерен. Вакуумная печь горячего прессования должна обладать высокой стабильностью, чтобы удерживать температуру постоянной достаточно долго для этого массивного сдвига микроструктуры без термических колебаний.

Минимизация границ зерен

Геометрическим результатом более крупных зерен является массивное уменьшение общей площади границ зерен на единицу объема. Границы зерен — это, по сути, дефекты, где прерывается кристаллическая решетка. Меньшее количество границ означает, что материал ведет себя больше как монокристалл, обеспечивая более чистый путь для световых волн.

Устранение оптических препятствий

Перекрытие путей диффузии

Границы зерен действуют как магистрали для примесей, в частности, позволяя углероду диффундировать через материал. Уменьшая количество границ, вы эффективно перекрываете эти пути диффузии. Это предотвращает оседание углерода в структуре керамики, что критически важно для оптической чистоты.

Удаление полос поглощения карбонатов

Когда углерод проникает в керамику, он создает «полосы поглощения карбонатов», которые блокируют определенные длины волн света. Длительная термическая обработка, ограничивая диффузию углерода, устраняет эти специфические полосы поглощения. Это приводит к «более чистому» спектру пропускания, особенно в инфракрасном диапазоне.

Снижение рассеяния света

Каждая граница зерна представляет собой изменение показателя преломления, которое может рассеивать свет. Увеличивая зерна до >500 микрон, частота этих событий рассеяния резко падает. Это снижение рассеяния является основной причиной существенного улучшения общей инфракрасной пропускаемости.

Роль вакуумной среды

Предотвращение окисления и разложения

В то время как температура контролирует структуру зерен, вакуумная среда защищает химию. Высокий вакуум (например, 10^-3 Торр) обязателен для предотвращения окисления или разложения ZnS при этих устойчивых высоких температурах. Без этой вакуумной защиты длительная продолжительность, необходимая для роста зерен, просто разрушит материал.

Достижение теоретической плотности

Вакуумное горячее прессование одновременно создает давление (например, 15-20 МПа) для переупорядочения частиц и индукции пластической деформации. Вакуум помогает этому, извлекая летучие вещества и захваченные газы из межчастичных промежутков порошка. Это гарантирует, что конечная структура «крупных зерен» свободна от микропор, которые являются еще одним основным источником рассеяния света.

Понимание компромиссов

Оптические и механические свойства

Часто существует обратная зависимость между размером зерна и механической прочностью. В то время как аномальный рост зерен (>500 микрон) отлично подходит для оптической пропускаемости, крупные зерна могут сделать керамику механически слабее или более хрупкой по сравнению со структурами с мелкими зернами. Вы, по сути, обмениваете структурную прочность на оптическое совершенство.

Эффективность процесса

Требование постоянного температурного спекания в течение 16+ часов представляет собой значительное увеличение времени цикла и энергопотребления. Этот процесс предназначен для высокопроизводительных оптических применений и менее эффективен, чем стандартные циклы уплотнения, используемые для конструкционной керамики. Стандартные циклы VHP обычно направлены на подавление чрезмерного роста зерен для экономии времени и повышения прочности; этот длительный процесс намеренно обращает эту логику.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать производство вашей керамики из сульфида цинка, вы должны согласовать параметры вашей печи с вашими конкретными критериями производительности:

- Если ваш основной фокус — инфракрасная пропускаемость: Приоритет отдавайте длительной стабильности (>16 часов) для стимулирования аномального роста зерен и устранения путей диффузии углерода.

- Если ваш основной фокус — механическая прочность: Используйте стандартные, более короткие циклы VHP, которые подавляют рост зерен для поддержания мелкой, прочной микроструктуры.

- Если ваш основной фокус — устранение дефектов: Убедитесь, что уровень вакуума остается высоким (10^-3 Торр) на протяжении всего цикла, чтобы извлекать летучие вещества и предотвращать окисление.

Конечное качество оптического окна определяется не только материалом, но и точной термической историей, которую вы ему навязываете.

Сводная таблица:

| Характеристика | Влияние на оптические характеристики ZnS |

|---|---|

| Длительность спекания (>16ч) | Способствует аномальному росту зерен (>500 микрон) для максимальной прозрачности. |

| Рост с помощью жидкой фазы | Поглощает мелкие зерна для уменьшения границ рассеяния света. |

| Контроль углерода | Ограничивает пути диффузии для устранения полос поглощения карбонатов. |

| Вакуумная среда | Предотвращает окисление и извлекает летучие вещества для достижения теоретической плотности. |

| Микроструктура | Преобразует керамику, чтобы она вела себя как монокристалл для инфракрасной пропускаемости. |

Повысьте точность вашей оптической керамики с KINTEK

Достижение идеальной структуры зерен размером 500 микрон для высокопроизводительной оптики ZnS требует большего, чем просто нагрев — оно требует непревзойденной термической стабильности и герметичности вакуума.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, включая передовые печи для вакуумного горячего прессования. Наши системы полностью настраиваются для удовлетворения строгих требований длительного спекания, гарантируя, что вы сможете устранить углеродные примеси и максимизировать инфракрасную пропускаемость без компромиссов.

Готовы оптимизировать высокотемпературные процессы в вашей лаборатории? Свяжитесь с нашими техническими экспертами сегодня, чтобы обсудить ваши уникальные потребности и открыть для себя преимущества KINTEK.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Как графитовая вата функционирует в качестве изоляционного материала в оборудовании FAST? Повышение эффективности и тепловой однородности

- Почему контроль давления и температуры имеет решающее значение для композитов Cu-CNT? Устранение расслоения при вакуумном горячем прессовании

- Почему реакционное спекание сплавов RuTi зависит от среды высокого вакуума, обеспечиваемой вакуумной печью с горячим прессованием? Важно для чистоты и плотности

- Как вакуумная горячая прессовая печь способствует изготовлению инфракрасных керамических материалов из ZnS? Оптимизация оптического качества

- Что такое процесс горячего прессования при уплотнении материалов? Достижение превосходной плотности для передовых материалов

- Каковы преимущества использования вакуумного горячего пресса? Достижение превосходного качества и точности материалов

- Как печи горячего прессования задействованы в производстве полупроводников? Важны для соединения пластин при создании 3D ИС

- Как работает вакуумный пресс? Используйте атмосферное давление для идеального прижима