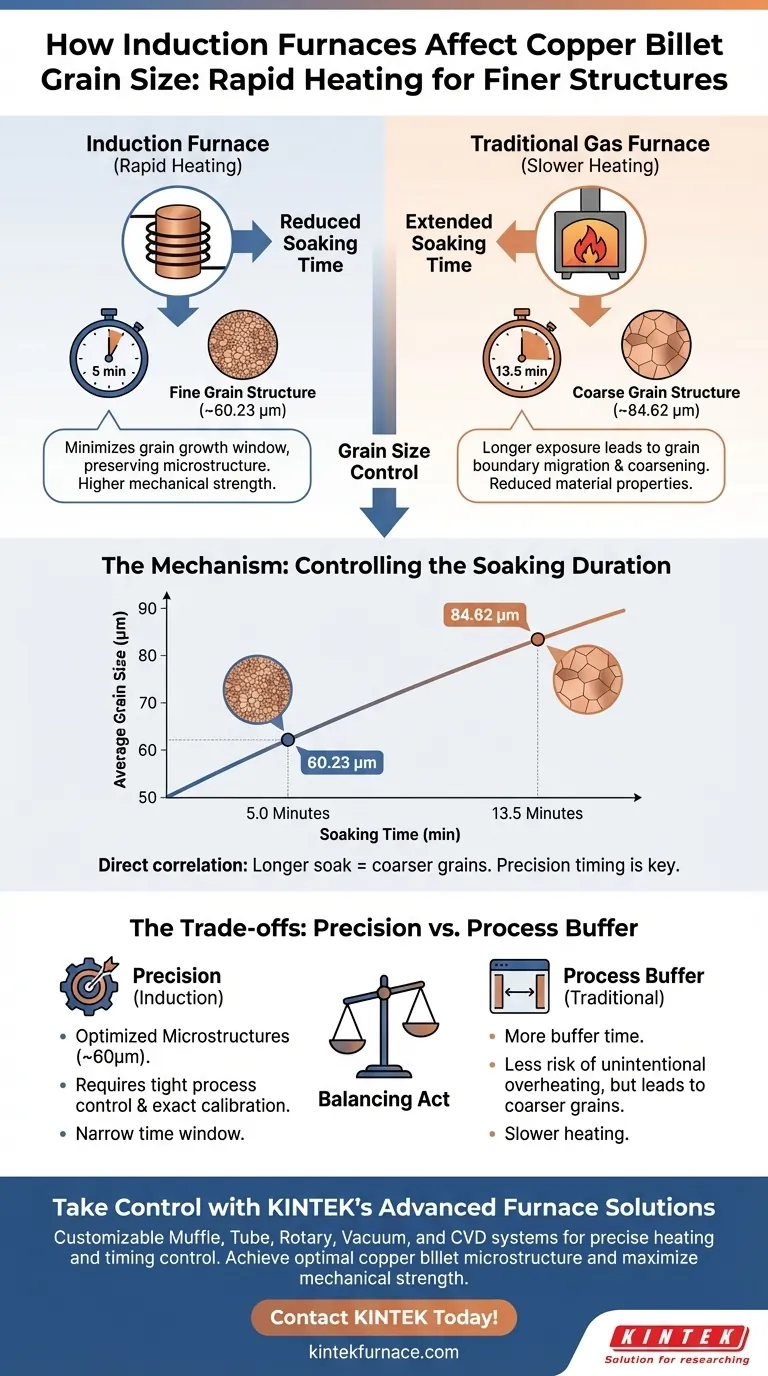

Индукционные печи значительно влияют на размер зерна благодаря быстрому нагреву и точному контролю времени. Обеспечивая более короткое время выдержки по сравнению с традиционными газовыми печами, индукционный нагрев минимизирует окно для роста зерна. В частности, сокращение времени выдержки позволяет медной заготовке сохранять более мелкую микроструктуру, тогда как длительное воздействие высоких температур неизбежно приводит к укрупнению зерна.

Возможность быстрого нагрева индукционной печи позволяет сократить время выдержки, что является основным фактором сохранения мелкой зернистой структуры в медных заготовках. Контроль этого времени имеет решающее значение для определения механических свойств конечного экструдированного продукта.

Механизм контроля зерна

Быстрый нагрев против традиционных методов

Индукционные печи предлагают явное преимущество перед традиционными газовыми печами, генерируя тепло непосредственно внутри металла. Это обеспечивает быстрый нагрев и точное регулирование температуры.

Поскольку целевая температура достигается быстрее, медная заготовка проводит меньше общего времени в критическом диапазоне температур роста зерна.

Корреляция между временем выдержки и размером зерна

Продолжительность нахождения заготовки при температуре, известная как время выдержки, напрямую связана с конечным размером зерна.

Зависимость линейна: с увеличением времени выдержки границы зерен мигрируют, а зерна сливаются, что приводит к более крупной структуре. Контроль этой переменной является наиболее эффективным способом определения микроструктуры исходной трубы.

Данные, подтверждающие это

Влияние короткого времени выдержки

Минимизация времени выдержки — ключ к достижению мелкой зернистой структуры.

Согласно конкретным данным обработки, сокращение времени выдержки в индукционной печи до 5 минут приводит к значительно более мелкой зернистой структуре. При этих условиях размер зерна в исходной трубе составляет примерно 60,23 мкм.

Последствия длительной выдержки

При продлении процесса микроструктура деградирует.

Увеличение времени выдержки до 13,5 минут приводит к значительному росту зерна. Данные показывают, что это более длительное время приводит к укрупнению зерна до 84,62 мкм, изменяя свойства материала сплава.

Понимание компромиссов

Точность против технологического буфера

Хотя индукционный нагрев позволяет оптимизировать микроструктуру, он требует более строгого контроля процесса, чем методы медленного нагрева.

Поскольку окно для достижения оптимальной 5-минутной выдержки узкое, операторы должны обеспечивать точное время. По сравнению с более медленными газовыми печами имеется меньше «буферного» времени, что означает, что непреднамеренные задержки могут быстро привести к нежелательному укрупнению зерна.

Калибровка оборудования

Для достижения конкретных размеров зерна, упомянутых выше, индукционная печь требует точной калибровки.

Неточные датчики температуры или непостоянная подача мощности могут изменить эффективное время выдержки. Это подчеркивает необходимость тщательного обслуживания оборудования для стабильного воспроизведения размера зерна ~60 мкм.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс экструзии меди, вы должны согласовать настройки печи с желаемыми свойствами материала.

- Если ваш основной фокус — максимизация механической прочности: Отдавайте приоритет короткому времени выдержки около 5 минут для поддержания мелкой зернистой структуры (~60,23 мкм).

- Если ваш основной фокус — анализ технологических дефектов: Исследуйте время выдержки более 10 минут, поскольку более крупные зерна (~84,62 мкм) указывают на расширенный термический цикл, который может быть ненужным.

Овладение точным временем работы вашей индукционной печи — это самый эффективный рычаг для контроля микроструктуры медных заготовок.

Сводная таблица:

| Продолжительность выдержки | Средний размер зерна (мкм) | Результат микроструктуры | Влияние на материал |

|---|---|---|---|

| 5,0 минут | ~60,23 мкм | Мелкое зерно | Более высокая механическая прочность |

| 13,5 минут | ~84,62 мкм | Крупное зерно | Снижение механических свойств |

| Быстрый нагрев | Минимальный рост | Контролируемый | Оптимизирован для экструзии |

| Длительный нагрев | Значительный рост | Деградированный | Ненужный термический цикл |

Точный нагрев для превосходных свойств материала

Возьмите под контроль качество экструзии меди с помощью передовых решений KINTEK для индукционных и высокотемпературных печей. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем настраиваемые системы муфельных, трубчатых, роторных, вакуумных и CVD-систем, разработанные для обеспечения быстрого нагрева и точного контроля времени, необходимого для предотвращения укрупнения зерна и обеспечения оптимальной микроструктуры.

Независимо от того, нужно ли вам поддерживать строгий размер зерна 60 мкм или вам нужна индивидуальная система для уникальных металлургических потребностей, KINTEK предоставляет оборудование и опыт для повышения эффективности вашей лаборатории или производства. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в индивидуальной настройке!

Визуальное руководство

Ссылки

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какова функция высокомощной лабораторной индукционной печи в VCS? Мастер быстрого синтеза объемного горения

- Какова цель конденсаторов в цепи индукционного нагревателя? Увеличение мощности нагрева и КПД

- Как индукционные печи способствуют экономии средств в долгосрочной перспективе? Откройте для себя долгосрочную эффективность и рентабельность инвестиций

- Какую роль играет неплавящаяся вакуумная дуговая печь в приготовлении сплавов Ti–Cu? Достижение высокочистого синтеза

- Как вакуумная среда способствует очистке металлов? Достижение высокой чистоты и улучшенных свойств

- Каковы преимущества вакуумно-индукционной плавки (ВИП)? Обеспечьте непревзойденную чистоту и характеристики металла

- Как канальные индукционные печи минимизируют окисление и науглероживание? Достижение превосходного металлургического контроля

- Какую роль играют среднечастотные индукционные печи в термообработке? Достижение превосходных металлургических свойств