По сути, вакуумная среда очищает металлы двумя основными способами. Во-первых, резко снижая давление, она позволяет летучим примесям, таким как цинк, магний и свинец, испаряться и удаляться из расплавленного металла при температурах, намного ниже их нормальных температур кипения. Во-вторых, она удаляет атмосферные газы, такие как кислород и водород, предотвращая образование нежелательных оксидов и устраняя растворенные газы, которые могут ухудшить структурную целостность металла.

Удаляя атмосферное давление и реактивные газы, вакуум создает среду, в которой нежелательные элементы могут быть избирательно удалены, а вредные химические реакции предотвращены, что обеспечивает уровень чистоты и качества материала, недостижимый на открытом воздухе.

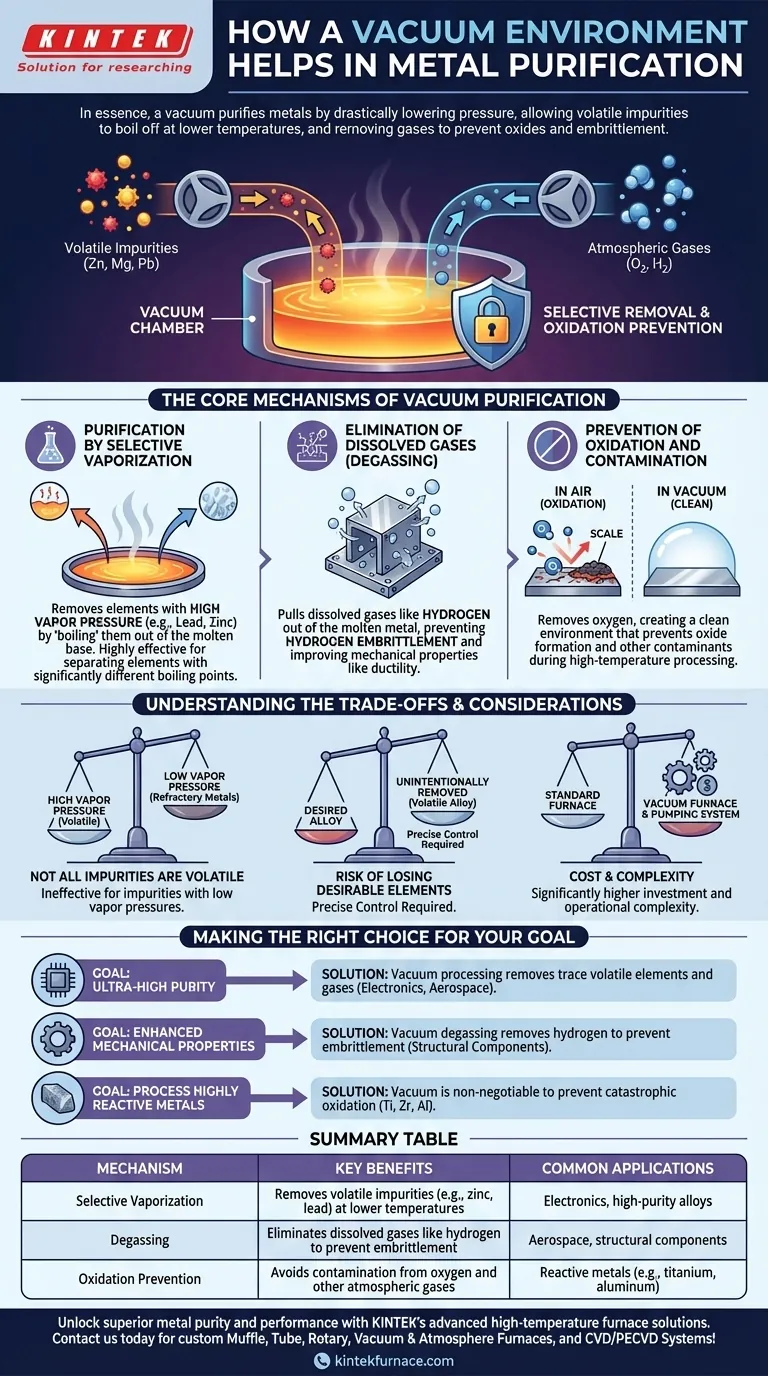

Основные механизмы вакуумной очистки

Чтобы понять ценность вакуумной обработки, необходимо рассмотреть, как она принципиально меняет поведение материалов при высоких температурах. Это не аддитивный процесс; это субтрактивный процесс, который устраняет барьеры на пути достижения высокой чистоты.

Очистка путем селективной (избирательной) сепарации (испарения)

Каждый элемент имеет давление пара, то есть его склонность испаряться при данной температуре. В нормальной атмосфере это испарение подавляется окружающим атмосферным давлением.

Создавая вакуум, мы устраняем это внешнее давление. Это позволяет элементам с высоким давлением пара — часто примесям, таким как свинец, цинк и магний — эффективно «выкипать» из основного расплавленного металла и откачиваться.

Этот процесс очень эффективен для разделения элементов со значительно разными температурами кипения, обеспечивая уровень очистки, который был бы невозможен иным образом.

Удаление растворенных газов (Дегазация)

Металлы, особенно в расплавленном состоянии, могут поглощать окружающие газы. Самым разрушительным из них часто является водород, который может застрять в кристаллической структуре металла по мере его остывания.

Это приводит к опасному состоянию, известному как водородное охрупчивание, которое резко снижает пластичность, прочность и усталостную долговечность металла, делая его хрупким и склонным к внезапному разрушению.

Вакуумный термоотжиг вытягивает эти растворенные газы из металла, что называется дегазацией. Это значительно улучшает конечные механические свойства и надежность компонента.

Предотвращение окисления и загрязнения

Нагрев большинства металлов в присутствии кислорода вызывает быстрое окисление, образуя слой окалины или примесей на поверхности и внутри материала. Это является основным источником загрязнения.

Вакуумная печь удаляет практически весь кислород из рабочей камеры. Это создает чистую, контролируемую среду, которая предотвращает окисление даже при экстремальных температурах, необходимых для плавления и спекания.

Кроме того, эта чистая среда предотвращает попадание других атмосферных загрязнителей в металл в его наиболее уязвимом, высокотемпературном состоянии.

Понимание компромиссов и соображений

Хотя вакуумная очистка является мощным средством, она не является универсальным решением. Ее применение требует четкого понимания ее ограничений и связанных с этим компромиссов.

Не все примеси летучи

Вакуумная очистка наиболее эффективна для примесей, которые значительно более летучи (имеют более высокое давление пара), чем основной металл.

Это неэффективный метод удаления примесей с низким давлением пара, таких как тугоплавкие металлы, которые останутся в расплаве. Выбор метода очистки должен соответствовать конкретным примесям, которые необходимо удалить.

Риск потери желаемых элементов

Процесс неселективен в отношении летучести. Если желаемый легирующий элемент также имеет высокое давление пара, он может быть непреднамеренно удален вместе с нежелательными примесями.

Контроль этого требует точного управления уровнями температуры и давления для создания рабочего окна, в котором примеси удаляются, а ценные сплавы сохраняются.

Стоимость и сложность оборудования

Вакуумные печи и связанные с ними системы насосов значительно сложнее и дороже в приобретении, эксплуатации и обслуживании, чем стандартные атмосферные печи.

Эта более высокая стоимость означает, что процесс обычно резервируется для применений, где преимущества высокой чистоты или улучшенные механические свойства оправдывают инвестиции.

Принятие правильного решения для вашей цели

Решение об использовании вакуумной очистки должно определяться конкретным результатом, которого вы хотите достичь для вашего материала.

- Если ваш основной фокус — достижение сверхвысокой чистоты: Вакуумная обработка необходима для удаления следовых летучих элементов и газов, требуемых для чувствительных применений, таких как электроника или аэрокосмические сплавы.

- Если ваш основной фокус — улучшение механических свойств: Вакуумная дегазация — самый эффективный способ удаления водорода и предотвращения охрупчивания, что напрямую повышает прочность и усталостную долговечность конструкционных компонентов.

- Если ваш основной фокус — обработка высокореактивных металлов: Вакуумная среда является обязательным условием для таких материалов, как титан, цирконий и алюминий, поскольку это единственный способ предотвратить катастрофическое окисление во время термообработки.

В конечном счете, вакуумная очистка обеспечивает контроль, необходимый для раскрытия истинного потенциала производительности металла.

Сводная таблица:

| Механизм | Ключевые преимущества | Общие применения |

|---|---|---|

| Селективное испарение | Удаляет летучие примеси (например, цинк, свинец) при более низких температурах | Электроника, высокочистые сплавы |

| Дегазация | Устраняет растворенные газы, такие как водород, для предотвращения охрупчивания | Аэрокосмическая отрасль, конструкционные компоненты |

| Предотвращение окисления | Позволяет избежать загрязнения кислородом и другими атмосферными газами | Реактивные металлы (например, титан, алюминий) |

Раскройте превосходную чистоту и характеристики металла с помощью передовых высокотемпературных печных решений KINTEK. Используя исключительные исследования и разработки и собственное производство, мы предлагаем камерные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой кастомизацией для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании