По своей сути печь для отжига работает по простому принципу: нагреть материал, выдержать его при определенной температуре, а затем контролируемо охладить. Этот трехэтапный процесс заключается не в плавлении материала, а в его нагреве ровно настолько — выше температуры рекристаллизации — чтобы фундаментально сбросить его внутреннюю структуру, снять напряжение и улучшить его свойства.

Истинная цель отжига — не просто нагреть и охладить металл. Это точный металлургический процесс, предназначенный для изменения внутренней структуры зерен материала, обмена твердости на пластичность и устранения внутренних напряжений для предотвращения разрушения в будущем.

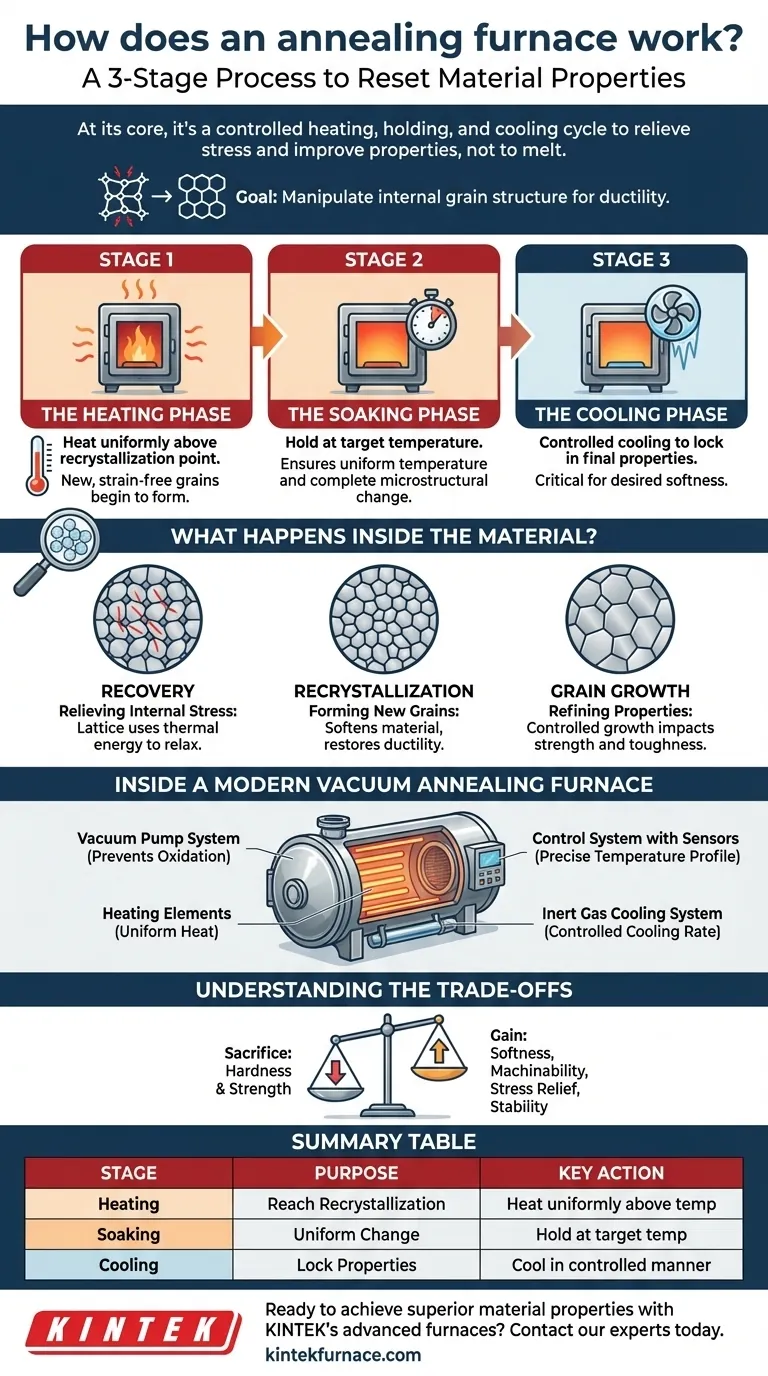

Три основных этапа отжига

Печь для отжига выполняет тщательно рассчитанный термический цикл. Каждый этап служит определенной цели в изменении микроструктуры материала.

Этап 1: Фаза нагрева

Процесс начинается с контролируемого нагрева материала. Цель состоит в том, чтобы равномерно довести всю заготовку до целевой температуры, которая находится выше точки рекристаллизации.

Это температура, при которой в внутренней решетке материала могут начать образовываться новые, не содержащие деформаций зерна. Точный контроль температуры имеет решающее значение для предотвращения перегрева или неравномерного нагрева.

Этап 2: Фаза выдержки

После достижения целевой температуры материал «выдерживается» или удерживается при этой температуре в течение определенного времени. Продолжительность этого этапа зависит от типа материала, его толщины и желаемого результата.

Выдержка обеспечивает равномерность температуры по всему сечению материала и позволяет завершиться необходимым микроструктурным изменениям.

Этап 3: Фаза охлаждения

Наконец, материал охлаждается в строго контролируемом режиме. Скорость охлаждения, возможно, является наиболее критической переменной, поскольку она фиксирует окончательные свойства материала.

Охлаждение может быть медленным (оставляя заготовку остывать в печи) или более быстрым (с использованием систем охлаждения инертным газом или водой) в зависимости от желаемого уровня мягкости и размера зерна.

Что происходит внутри материала?

Пока печь выполняет свою термическую программу, сам материал претерпевает трансформацию на микроскопическом уровне.

Восстановление: Снятие внутренних напряжений

По мере повышения температуры материал вступает в стадию восстановления. На этом этапе кристаллическая решетка получает достаточно тепловой энергии, чтобы начать снимать внутренние напряжения, вызванные предыдущими операциями, такими как литье, ковка или сварка. Это предотвращает будущие деформации или растрескивание.

Рекристаллизация: Формирование новых зерен

По мере дальнейшего повышения температуры выше точки рекристаллизации начинают зарождаться и расти новые, не содержащие деформаций кристаллы (или «зерна»). Эти новые зерна заменяют старые, деформированные зерна, которые были полны напряжений и дислокаций. Это основной механизм, который смягчает материал и восстанавливает его пластичность.

Рост зерен: Уточнение конечных свойств

Если материал удерживать при температуре отжига слишком долго, новые, не содержащие деформаций зерна продолжат расти. Контроль этого роста зерен имеет решающее значение, поскольку размер зерна напрямую влияет на механические свойства, такие как прочность и вязкость.

Внутри современной вакуумной печи для отжига

Многие современные процессы отжига используют вакуумную печь для достижения превосходных результатов, защищая материал от внешней атмосферы.

Корпус печи и вакуумная система

Процесс происходит внутри герметичной, вакуумонепроницаемой камеры. Система механических и диффузионных насосов удаляет воздух из камеры перед началом нагрева. Это создает вакуум, который предотвращает окисление и загрязнение поверхности, в результате чего заготовка приобретает чистую, яркую поверхность.

Системы нагрева и управления

Нагревательные элементы расположены так, чтобы обеспечивать равномерный нагрев посредством излучения и конвекции. Сложная система управления использует датчики температуры (термопары) для мониторинга заготовки в реальном времени, регулируя мощность, подаваемую на элементы, чтобы точно следовать запрограммированному профилю нагрева и выдержки.

Система охлаждения

После этапа выдержки печь может инициировать контролируемый цикл охлаждения. В вакуумной печи это часто включает обратное заполнение камеры высокочистым инертным газом, таким как аргон или азот, который затем циркулирует с помощью вентилятора для более быстрого охлаждения заготовки, чем это позволило бы естественное охлаждение.

Понимание компромиссов

Отжиг — мощный инструмент, но он сопряжен с явными компромиссами. Основная цель почти всегда состоит в том, чтобы пожертвовать твердостью ради получения других желаемых свойств.

Основное преимущество: Мягкость и обрабатываемость

Наиболее распространенная причина отжига материала — сделать его более мягким и пластичным. Это значительно улучшает его обрабатываемость, уменьшая износ инструмента и облегчая резку, формовку или протяжку.

Ключевая цель: Снятие напряжения и стабильность

Для компонентов, которые были сварены, кованы или подвергнуты холодной обработке, отжиг имеет решающее значение для снятия остаточных внутренних напряжений. Это стабилизирует деталь, предотвращая деформацию или растрескивание, которые могут возникнуть с течением времени или в процессе последующей обработки.

Неизбежный недостаток: Снижение твердости и прочности

Процесс рекристаллизации, который смягчает материал, также неизбежно снижает его предел прочности на растяжение и твердость. По сути, отжиг является противоположностью закалочным обработкам, таким как закалка.

Выбор правильного варианта для вашей цели

Отжиг следует применять стратегически в зависимости от конечной цели для материала.

- Если ваша основная цель — подготовка материала к обширной механической обработке: Используйте полный отжиг для достижения максимальной мягкости и пластичности, отдавая приоритет легкости резки, а не конечной прочности.

- Если ваша основная цель — предотвращение деформации в сложной сборке: Используйте отжиг для снятия напряжений при более низкой температуре, чтобы удалить внутренние напряжения, не изменяя существенно основные механические свойства.

- Если ваша основная цель — оптимизация материала для окончательной термообработки: Используйте отжиг для создания однородной, измельченной структуры зерен, которая будет предсказуемо реагировать на последующую закалку и отпуск.

В конечном счете, отжиг дает вам точный контроль для сброса свойств материала, что делает его основным инструментом для передового производства.

Сводная таблица:

| Этап | Цель | Ключевое действие |

|---|---|---|

| Нагрев | Достижение рекристаллизации | Равномерный нагрев материала выше температуры рекристаллизации. |

| Выдержка | Равномерное изменение микроструктуры | Удержание при целевой температуре для завершения трансформации. |

| Охлаждение | Фиксация конечных свойств | Контролируемое охлаждение для установления новых свойств материала. |

Готовы достичь превосходных свойств материала с помощью прецизионной печи для отжига?

Передовые высокотемпературные печные решения KINTEK, включая наши вакуумные печи и печи с контролируемой атмосферой, разработаны для исключительного контроля и однородности. Используя наши сильные стороны в области внутренних НИОКР и производства, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных требований к отжигу — будь то снятие напряжений, улучшение обрабатываемости или подготовка материалов для дальнейшей термообработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как печь KINTEK может расширить возможности вашей лаборатории и результаты производства.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности