По сути, трубчатая вакуумная печь способствует спеканию изделий, создавая химически чистую, бескислородную среду. Это позволяет точно применять нагрев для соединения частиц материала без риска окисления или других нежелательных реакций, которые иначе произошли бы на открытом воздухе, нарушая целостность конечного продукта.

Истинная ценность вакуумной печи для спекания заключается не только в тепле, которое она подает, но и в идеальной среде, которую она создает. Устраняя атмосферные переменные, она позволяет материалам достичь уровня чистоты, плотности и структурной целостности, что просто невозможно при использовании обычных методов нагрева.

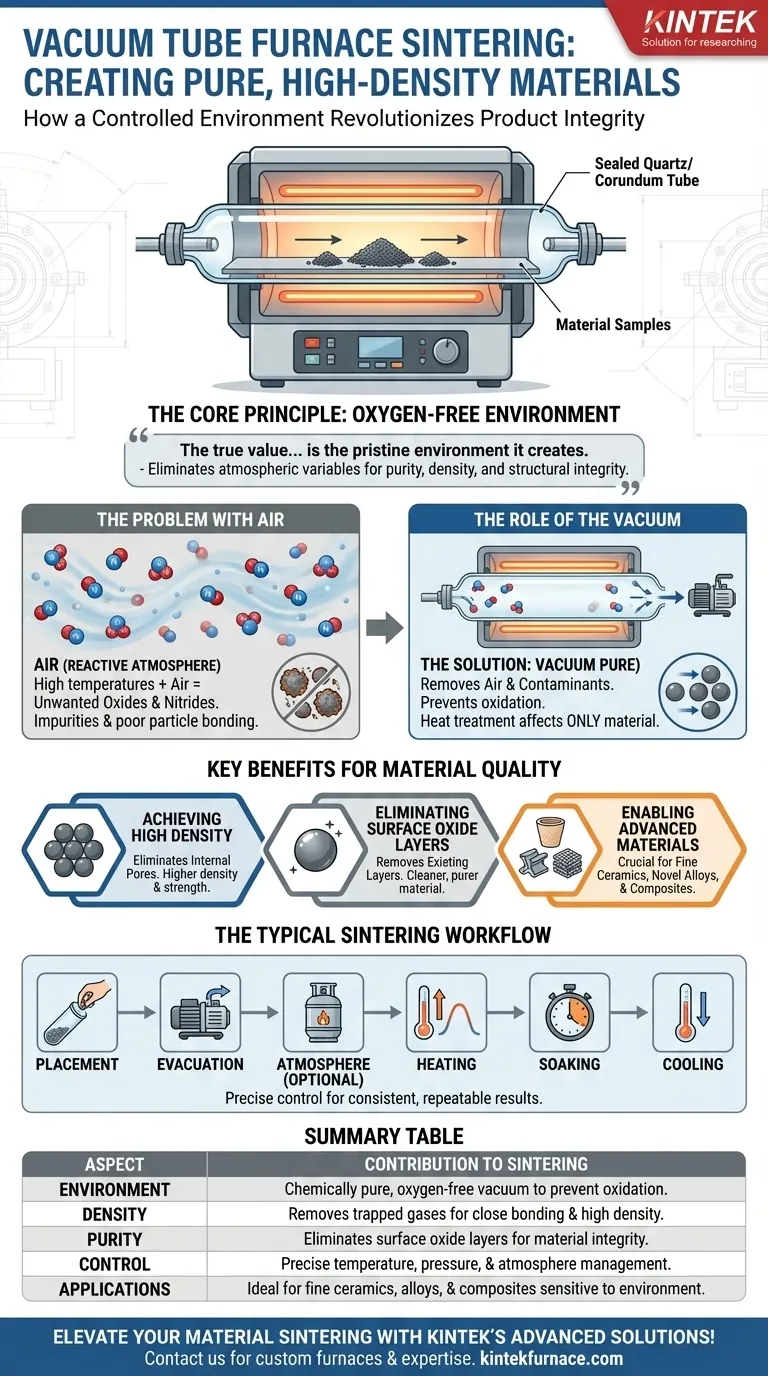

Основной принцип: спекание в контролируемой среде

Спекание — это термический процесс уплотнения и формирования твердой массы материала с помощью тепла, но без его расплавления до состояния жидкости. Трубчатая вакуумная печь совершенствует этот процесс, контролируя химическую среду, в которой он происходит.

Проблема с воздухом

Большинство процессов спекания не удаются на открытом воздухе из-за простого факта: воздух, особенно его кислородное и азотное содержание, очень реакционноспособен при высоких температурах. Это вызывает образование нежелательных оксидов и нитридов на поверхности материала, препятствуя эффективному связыванию частиц и внося примеси.

Роль вакуума

Трубчатая вакуумная печь решает эту проблему, сначала удаляя воздух. Процесс включает помещение материала внутрь герметичной трубки, обычно изготовленной из кварца или корунда, которая затем откачивается вакуумным насосом.

Удаляя атмосферу, печь исключает риск загрязнения и окисления. Это создает чистую основу, гарантируя, что термическая обработка воздействует только на сам материал.

Важность герметичной системы

Весь процесс основан на герметичной системе. Это достигается с использованием трубки высокой чистоты, запечатанной на концах фланцами из нержавеющей стали. Этот герметичный контейнер гарантирует, что после установления вакуума никакие внешние загрязнители не смогут попасть в камеру во время чувствительных фаз нагрева и охлаждения.

Ключевые преимущества для качества материалов

Использование вакуумной среды — это не просто предотвращение; оно позволяет создавать превосходные материалы с особыми, желаемыми свойствами.

Достижение высокой плотности

В вакууме любые газы, захваченные между частицами материала, вытягиваются. Это позволяет частицам сближаться и более эффективно связываться во время нагрева, устраняя внутренние поры и приводя к получению конечного продукта со значительно более высокой плотностью и прочностью.

Устранение поверхностных оксидных слоев

Многие материалы, особенно металлы, естественным образом имеют тонкий оксидный слой на своей поверхности. Вакуумная среда в сочетании с высокой температурой может помочь удалить эти существующие слои, предотвращая образование новых. Это приводит к получению более чистого, более чистого материала с лучшими эксплуатационными характеристиками.

Создание передовых материалов

Эта технология имеет решающее значение для производства передовых материалов, которые очень чувствительны к окружающей среде. Сюда входят тонкая керамика (например, нитрид алюминия и нитрид кремния), новые металлические сплавы и специализированные композиты, которые было бы невозможно синтезировать в присутствии кислорода.

Понимание процесса и его контроля

Эффективность вакуумного спекания обусловлена высокой степенью контроля процесса. Это не простая операция «нагрей и остуди».

Точный контроль температуры и давления

Эти печи обеспечивают исключительно точный контроль скорости нагрева, температуры выдержки и скорости охлаждения. Это гарантирует, что процесс спекания последователен и воспроизводим, что критически важно как для исследовательских экспериментов, так и для высококачественного промышленного производства. Некоторые печи также применяют высокое давление для дальнейшего уплотнения.

Возможность создания контролируемых атмосфер

Создание вакуума часто является лишь первым шагом. После откачки в камеру может быть введен определенный газ, такой как водород или аргон. Это позволяет осуществлять реактивное спекание, при котором контролируемая атмосфера активно участвует в химическом превращении материала предсказуемым образом.

Типичный рабочий процесс спекания

- Размещение: Образец материала помещается внутрь герметичной трубки.

- Откачка: Вакуумный насос удаляет воздух из трубки.

- Атмосфера: При необходимости вводится определенный технологический газ до заданного давления.

- Нагрев: Нагревательные элементы активируются в соответствии с запрограммированным температурным профилем.

- Выдержка: Печь выдерживает материал при пиковой температуре спекания в течение заданного времени.

- Охлаждение: Печи дают остыть, часто контролируемым образом, прежде чем образец будет извлечен.

Правильный выбор для вашей цели

Решение об использовании вакуумной печи для спекания обусловлено желаемым результатом для материала.

- Если ваша основная цель — максимальная чистота и плотность материала: Вакуумная печь необходима для удаления захваченных газов и предотвращения попадания атмосферных загрязнителей.

- Если ваша основная цель — обработка чувствительных к кислороду металлов или керамики: Бескислородная среда является обязательным условием для предотвращения разрушительной реакции окисления, которая испортит материал.

- Если ваша основная цель — разработка новых сплавов или композитов: Точный контроль как температуры, так и атмосферы обеспечивает уникальные условия, необходимые для синтеза передовых материалов.

В конечном итоге, трубчатая вакуумная печь — незаменимый инструмент для выхода за рамки простого нагрева и перехода в область истинного материаловедения.

Сводная таблица:

| Аспект | Вклад в спекание |

|---|---|

| Среда | Создает химически чистый, бескислородный вакуум для предотвращения окисления и загрязнения. |

| Плотность | Удаляет захваченные газы, позволяя частицам тесно связываться для получения высокоплотных продуктов. |

| Чистота | Удаляет поверхностные оксидные слои, обеспечивая целостность материала и передовые свойства. |

| Контроль | Обеспечивает точный контроль температуры, давления и атмосферы для воспроизводимых результатов. |

| Применение | Идеально подходит для тонкой керамики, металлических сплавов и композитов, чувствительных к факторам окружающей среды. |

Повысьте качество спекания материалов с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, мы предлагаем высокотемпературные печи, такие как трубчатые вакуумные печи, разработанные с учетом ваших уникальных потребностей. Независимо от того, работаете ли вы с керамикой, сплавами или композитами, наша глубокая кастомизация обеспечивает точный контроль для получения чистых и плотных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность вашей лаборатории и качество продукции!

Визуальное руководство

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как трубчатая печь облегчает процесс нанесения углеродного покрытия? Повышение проводимости слоистых оксидов

- Какую функцию выполняет трубчатая печь при росте молекулярных кристаллов J-агрегатов методом PVT? Мастерство теплового контроля

- Какие основные условия процесса обеспечивает трубчатая печь? Освоение обработки каталитических прекурсоров

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Как вертикальная трубчатая печь способствует моделированию промышленного процесса спекания железных руд?