Короче говоря, вакуумная среда очищает расплавленный металл двумя фундаментальными способами: она заставляет определенные примеси испаряться из жидкости и предотвращает образование новых примесей самим воздухом. Этот процесс двойного действия создает уровень чистоты, которого часто невозможно достичь в стандартной атмосферной среде.

Вакуум очищает расплавленный металл, коренным образом изменяя физическую и химическую среду. Он понижает температуру кипения летучих примесей, заставляя их испаряться, и одновременно удаляет атмосферные газы, такие как кислород, предотвращая образование новых примесей, таких как оксиды.

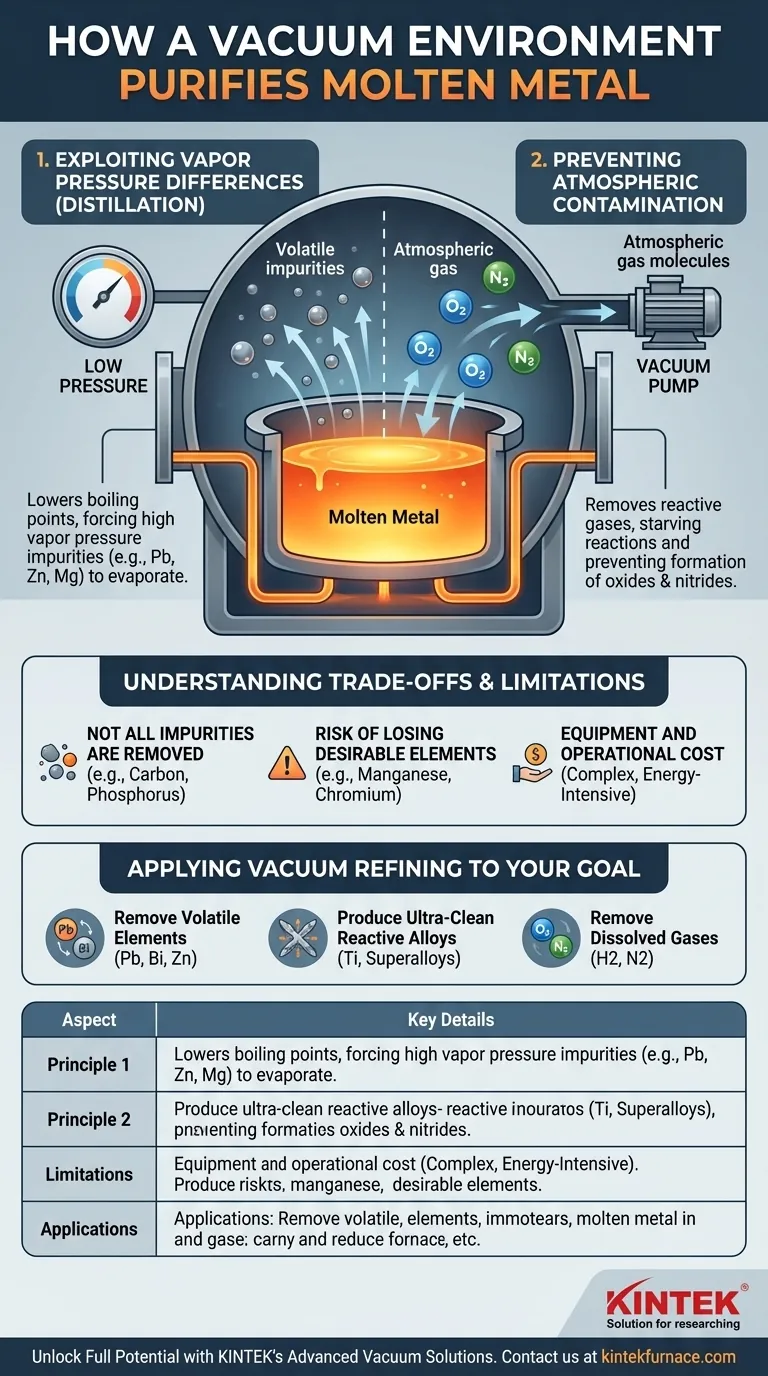

Два основных принципа вакуумной очистки

Чтобы по-настоящему понять силу вакуумной металлургии, необходимо усвоить два различных физических и химических принципа, задействованных в работе. Это не просто высасывание воздуха; это контроль над состоянием вещества и предотвращение нежелательных реакций.

Принцип 1: Использование разницы давлений пара

При высоких температурах расплавленного металла каждый элемент в расплаве имеет тенденцию превращаться в газ — свойство, известное как давление пара. Некоторые элементы, такие как свинец, цинк и магний, имеют очень высокое давление пара, что означает, что они хотят «вырваться» из жидкости.

Создавая вакуум, вы резко снижаете давление, давящее на поверхность расплавленного металла. Это значительно облегчает элементам с высоким давлением пара испарение и удаление их вакуумной системой.

Этот процесс, по сути, является формой дистилляции. Он избирательно нацелен на удаление определенных летучих примесей, оставляя основной металл в более чистом состоянии.

Принцип 2: Предотвращение атмосферного загрязнения

Воздух вокруг нас примерно на 78% состоит из азота и на 21% из кислорода. При экстремальных температурах, необходимых для плавления металлов, эти газы становятся высокореактивными.

Когда расплавленный металл подвергается воздействию воздуха, кислород быстро образует оксиды, а азот может образовывать нитриды. Эти соединения являются примесями, которые могут ухудшить механические свойства конечного продукта, вызывая хрупкость или слабость.

Вакуумная камера физически удаляет подавляющее большинство этих молекул реактивных газов. Это лишает химическую реакцию реагентов, эффективно предотвращая образование этих оксидных и нитридных примесей с самого начала. Это особенно важно для высокореактивных металлов, таких как титан, алюминий и различные суперсплавы.

Понимание компромиссов и ограничений

Хотя вакуумная очистка является мощной, она не является универсальным решением. Объективная оценка требует понимания ее ограничений.

Не все примеси удаляются

Этот метод эффективен только для тех примесей, у которых давление пара выше, чем у очищаемого основного металла.

Элементы с очень низким давлением пара (например, углерод или фосфор в стали) не испаряются в вакууме. Они остаются в расплаве и должны быть удалены с помощью других металлургических процессов, таких как химическая флюсовка или вдувание газов.

Риск потери желательных элементов

Процесс неселективен; он удаляет любой элемент с высоким давлением пара. К ним могут относиться желательные легирующие элементы.

Например, марганец и хром, которые являются важнейшими компонентами многих стальных сплавов, также имеют относительно высокое давление пара. Процесс вакуумирования должен тщательно контролироваться — с точным управлением уровнями температуры и давления — для удаления нежелательных примесей без извлечения незаменимых компонентов сплава.

Стоимость оборудования и эксплуатации

Вакуумные печи и связанные с ними насосные системы сложны, дороги в приобретении и требуют значительных затрат энергии и технического обслуживания для эксплуатации. Эта стоимость должна быть оправдана необходимостью превосходной чистоты и производительности материала.

Применение вакуумной очистки для вашей цели

Ваш выбор в пользу использования вакуумного процесса полностью зависит от конкретных примесей, которые необходимо удалить, и требований к качеству вашего конечного материала.

- Если основное внимание уделяется удалению летучих элементов, таких как свинец, висмут или цинк: Вакуумная обработка является высокоэффективным и прямым методом для этого конкретного типа очистки.

- Если основное внимание уделяется производству сверхчистых реактивных сплавов (например, титановых или суперсплавов): Вакуум является обязательным условием для предотвращения образования оксидов и нитридов, ухудшающих характеристики.

- Если основное внимание уделяется удалению растворенных газов, таких как водород или азот: Вакуумное дегазирование является отраслевым стандартом для уменьшения газовой пористости и предотвращения таких проблем, как водородное охрупчивание.

В конечном счете, понимание этих принципов позволяет использовать вакуумную металлургию не как тупой инструмент, а как точный инструмент для достижения специфических свойств материала.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Принцип 1: Использование давления пара | Понижает температуру кипения летучих примесей (например, свинца, цинка) для испарения и удаления путем дистилляции. |

| Принцип 2: Предотвращение атмосферного загрязнения | Удаляет кислород и азот для предотвращения образования оксидов и нитридов, что критически важно для реактивных металлов, таких как титан. |

| Ограничения | Неэффективен для примесей с низким давлением пара (например, углерода); риск потери желательных легирующих элементов; высокие затраты на оборудование. |

| Применение | Идеально подходит для удаления летучих элементов, производства сверхчистых реактивных сплавов и дегазации для уменьшения пористости. |

Раскройте полный потенциал ваших материалов с помощью передовых вакуумных решений KINTEK

Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные системы. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, очищаете ли вы реактивные сплавы или удаляете летучие примеси, наш опыт гарантирует превосходную чистоту и производительность для ваших конкретных целей.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы вакуумных печей могут улучшить ваши процессы очистки металлов и способствовать инновациям в ваших проектах!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала