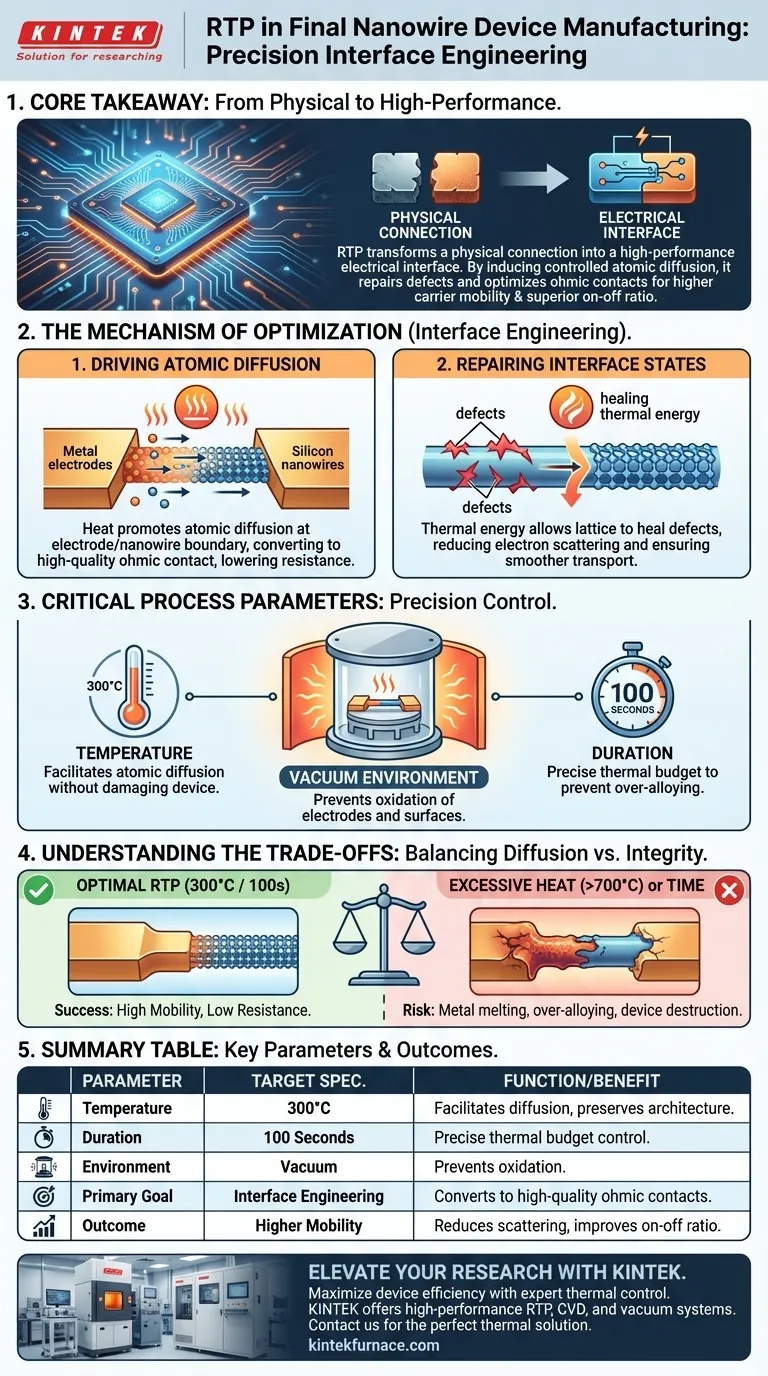

Быстрая термическая обработка (RTP) функционирует как точный завершающий этап, подвергая готовое устройство вакуумному отжигу при температуре 300°C в течение ровно 100 секунд. Этот контролируемый термический импульс служит для завершения электрической интеграции устройства, конкретно нацеливаясь на точки соединения между металлическими электродами и нанопроволоками.

Ключевой вывод RTP преобразует физическое соединение в высокопроизводительный электрический интерфейс. Индуцируя контролируемую атомную диффузию, он устраняет производственные дефекты и оптимизирует омические контакты, что напрямую приводит к повышению подвижности носителей и превосходному соотношению включения/выключения транзистора.

Механизм оптимизации

Основная цель RTP на заключительных этапах — не синтез материала, а инженерия интерфейса.

Стимулирование атомной диффузии

Процесс использует тепло для содействия атомной диффузии на границе, где металлические электроды встречаются с кремниевыми нанопроволоками.

Эта диффузия снижает сопротивление в месте соединения, превращая интерфейс в высококачественный омический контакт. Без этого этапа барьер для потока электронов был бы слишком высоким, что серьезно ограничивало бы производительность устройства.

Устранение состояний интерфейса

Производственные процессы часто оставляют структурные дефекты или «состояния интерфейса» на поверхности нанопроволоки.

Цикл RTP действует как механизм восстановления. Тепловая энергия позволяет решетке стабилизироваться и восстановить эти состояния, уменьшая рассеяние электронов и обеспечивая более плавную транспортировку носителей.

Критические параметры процесса

Точность — определяющая характеристика этого этапа. В отличие от отжига в объемных печах, RTP обеспечивает высокие скорости нагрева и охлаждения для управления «тепловым бюджетом».

Ограничения по температуре и времени

Стандартный протокол для заключительного этапа — отжиг при 300°C в течение 100 секунд.

Это конкретное окно имеет решающее значение; оно обеспечивает достаточно энергии для улучшения контакта, но является коротким и достаточно прохладным, чтобы предотвратить нежелательную диффузию или повреждение других слоев устройства.

Роль вакуумной среды

Проведение этого отжига в вакууме имеет важное значение.

Вакуумная среда предотвращает окисление металлических электродов и поверхности нанопроволоки во время нагрева, гарантируя, что улучшения проводимости не будут сведены на нет образованием изолирующих оксидных слоев.

Понимание компромиссов

Хотя RTP является универсальным инструментом, способным достигать гораздо более высоких температур, правильное его применение на заключительном этапе требует сдержанности.

Риски высоких температур

Системы RTP способны достигать температур выше 700°C, которые часто используются на более ранних этапах для кристаллизации материалов, таких как MoS2, или для внедрения легирующих примесей.

Однако использование таких высоких температур на *готовом* устройстве было бы катастрофическим. Чрезмерное тепло на заключительном этапе может привести к плавлению металлических электродов, их полной диффузии в нанопроволоку или деградации деликатной архитектуры устройства.

Баланс между диффузией и целостностью

Успех процесса зависит от тонкого баланса.

Недостаточное время или температура приводят к плохому контактному сопротивлению (барьеры Шоттки). И наоборот, превышение предела 300°C / 100 с рискует чрезмерным легированием металла полупроводником, физическим разрушением нанопроволоки и уничтожением устройства.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность RTP в изготовлении нанопроволочных устройств, адаптируйте параметры к конкретному этапу разработки.

- Если ваш основной фокус — электрическая эффективность: Убедитесь, что отжиг достигает полных 300°C, чтобы обеспечить достаточную атомную диффузию для омических контактов с низким сопротивлением.

- Если ваш основной фокус — надежность устройства: Строго соблюдайте ограничение по времени в 100 секунд, чтобы предотвратить термический стресс или чрезмерную диффузию, которая нарушает физическую структуру.

Резюме: Фаза RTP — это мост между изготовленной структурой и функциональным электронным устройством, использующий точный термический контроль для раскрытия полного потенциала подвижности носителей.

Сводная таблица:

| Параметр процесса | Целевая спецификация | Функция/Преимущество |

|---|---|---|

| Температура | 300°C | Способствует атомной диффузии без повреждения архитектуры устройства |

| Продолжительность | 100 секунд | Точный контроль теплового бюджета для предотвращения чрезмерного легирования |

| Среда | Вакуум | Предотвращает окисление электродов и поверхностей нанопроволок |

| Основная цель | Инженерия интерфейса | Преобразует соединения в высококачественные омические контакты |

| Результат | Более высокая подвижность | Уменьшает рассеяние электронов и улучшает соотношение включения/выключения |

Улучшите ваши исследования нанопроволок с KINTEK

Максимизируйте эффективность ваших устройств с помощью точного термического контроля. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные системы RTP, CVD и вакуумные системы, разработанные для самых требовательных лабораторных условий. Независимо от того, оптимизируете ли вы омические контакты или исследуете новые границы материалов, наши настраиваемые высокотемпературные печи обеспечивают необходимую надежность.

Готовы усовершенствовать свой производственный процесс? Свяжитесь с экспертами KINTEK сегодня, чтобы найти идеальное термическое решение для вашей лаборатории.

Визуальное руководство

Ссылки

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему двухкамерное устройство предпочтительнее стандартной электрической печи для спекания? Достижение результатов без окисления

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов