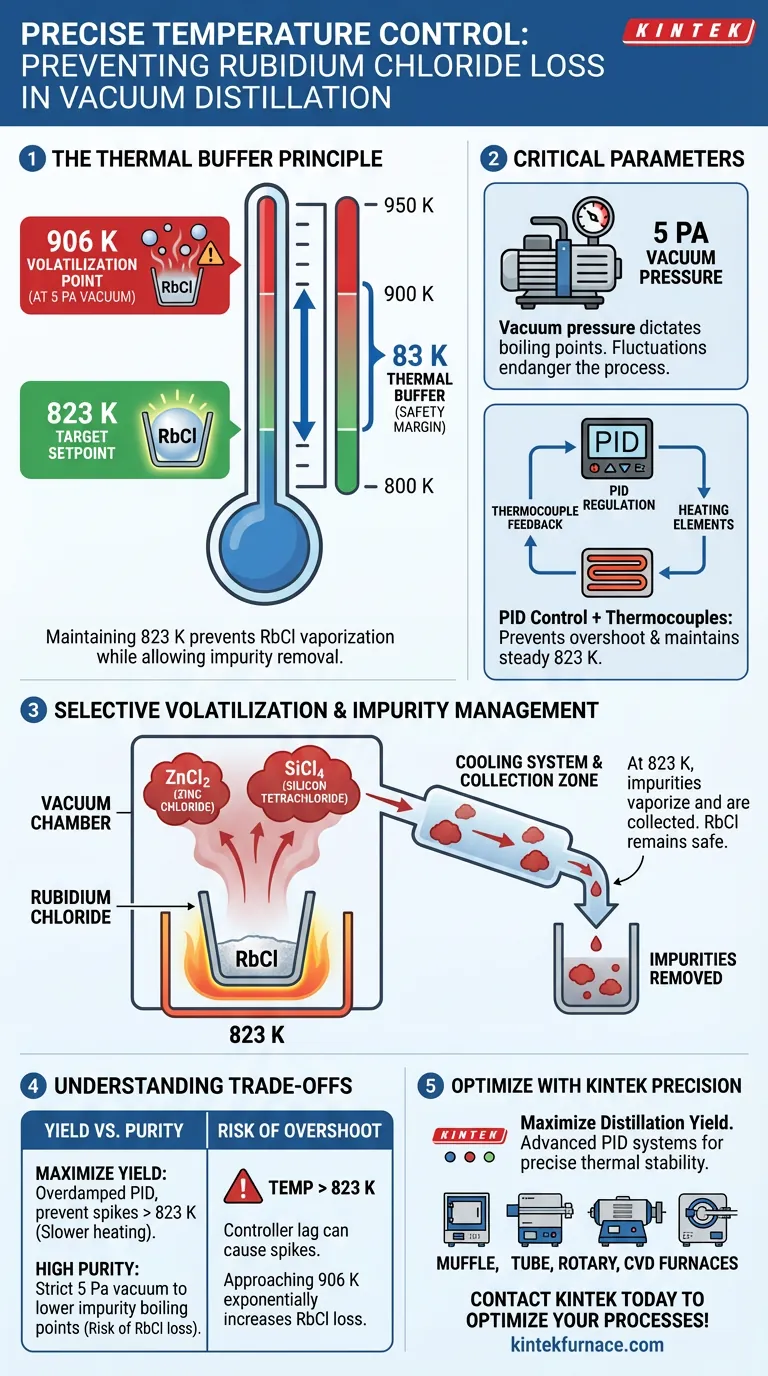

Точный контроль температуры предотвращает потерю материала, поддерживая систему строго при 823 К, создавая рассчитанный тепловой запас безопасности ниже порога летучести соединения. При вакуумном давлении 5 Па хлорид рубидия не начинает испаряться примерно до 906 К; следовательно, поддержание температуры на уровне 823 К позволяет удалить примеси, не достигая энергетического состояния, необходимого для испарения и улетучивания хлорида рубидия.

Используя термопары и ПИД-регулирование для поддержания стабильных 823 К, процесс создает буферную зону в 83 К. Это обеспечивает кинетическое разложение примесей, в то время как хлорид рубидия остается стабильным в тигле, эффективно максимизируя удаление примесей при минимизации потерь выхода.

Термодинамика разделения

Критическая разница температур

Успех этого процесса зависит от определенного температурного интервала. В вакууме 5 Па точка летучести хлорида рубидия составляет примерно 906 К.

Система управления нацелена на уставку 823 К. Строго придерживаясь этого предела, система гарантирует, что тепловой энергии недостаточно для испарения основного продукта.

Роль вакуумного давления

Критически важно помнить, что эти температурные значения зависят от давления.

Конкретная точка летучести 906 К действительна только при 5 Па. Если вакуумное давление колеблется, точки кипения как продукта, так и примесей будут смещаться, потенциально подвергая материал риску.

Механизм контроля

ПИД-регулирование

Для поддержания тонкого баланса между 823 К и 906 К система использует ПИД (пропорционально-интегрально-дифференциальное) регулирование.

Простое включение/выключение нагрева вызвало бы колебания температуры. ПИД-регулирование непрерывно модулирует мощность, чтобы предотвратить "перерегулирование", гарантируя, что температура никогда случайно не достигнет опасной зоны 906 К.

Обратная связь по термопаре

Точность требует точных данных в реальном времени.

Термопары обеспечивают постоянные показания температуры из зоны дистилляции. Этот контур обратной связи позволяет ПИД-регулятору мгновенно вносить микрокорректировки.

Управление примесями

Селективная летучесть

Уставка 823 К не является произвольной; она достаточно высока, чтобы вызвать кинетическое разложение и летучесть определенных примесей.

Загрязнители, такие как ZnCl2 (хлорид цинка) и SiCl4 (тетрахлорид кремния), испаряются при этой температуре.

Предотвращение повторного загрязнения

После испарения примеси должны быть удалены навсегда.

Система циркуляции охлаждающей воды создает резкий температурный градиент. Это быстро конденсирует испаренные газы примесей обратно в твердые или жидкие вещества в отдельной зоне сбора, предотвращая обратный поток паров, который мог бы повторно загрязнить хлорид рубидия.

Понимание компромиссов

Риск теплового перерегулирования

Основной риск в этом процессе — задержка или сбой контроллера.

Если ПИД-контур плохо настроен, температура может кратковременно выйти за пределы 823 К. При приближении к 906 К скорость потери хлорида рубидия экспоненциально возрастает, даже если средняя температура остается ниже.

Выход против чистоты

Существует неизбежное противоречие между сохранением материала и удалением примесей.

Работа слишком далеко ниже 823 К гарантирует нулевую потерю хлорида рубидия, но может не полностью испарить стойкие примеси. Работа слишком близко к 906 К максимизирует чистоту, но резко увеличивает риск потери ценного сырья.

Оптимизация вашей стратегии дистилляции

Для достижения наилучших результатов необходимо согласовать вашу стратегию управления с вашими конкретными производственными показателями.

- Если ваш основной упор — максимальный выход: Убедитесь, что ваш ПИД-регулятор имеет избыточное демпфирование, чтобы предотвратить любые скачки температуры выше 823 К, даже если это означает более медленный нагрев.

- Если ваш основной упор — высокая чистота: Убедитесь, что ваша вакуумная система поддерживает строгие 5 Па или ниже, поскольку потеря вакуума повысит точки летучести, и уставка 823 К станет менее эффективной для удаления примесей.

В конечном итоге, эффективность процесса зависит от стабильности теплового буфера в 83 К между уставкой очистки и порогом летучести.

Сводная таблица:

| Параметр | Значение/Настройка | Значение |

|---|---|---|

| Целевая уставка | 823 К | Оптимальная температура для удаления примесей без потери RbCl |

| Точка летучести | ~906 К (при 5 Па) | Порог, при котором хлорид рубидия начинает испаряться |

| Тепловой буфер | 83 К | Запас безопасности для предотвращения случайного испарения продукта |

| Вакуумное давление | 5 Па | Критическая среда для снижения точек кипения примесей |

| Метод контроля | ПИД-регулирование | Предотвращает перерегулирование и колебания температуры |

| Целевые примеси | ZnCl2, SiCl4 | Загрязнители, испаряющиеся и удаляемые при 823 К |

Максимизируйте выход вашей дистилляции с KINTEK Precision

Не позволяйте тепловому перерегулированию ставить под угрозу ваши высокочистые материалы. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные вакуумные системы, включая муфельные, трубчатые, роторные и CVD печи, все из которых могут быть настроены в соответствии с вашими уникальными потребностями в дистилляции.

Наши передовые системы ПИД-регулирования обеспечивают точную температурную стабильность, необходимую для поддержания критических тепловых буферов для хлорида рубидия и других чувствительных соединений. Свяжитесь с нами сегодня, чтобы оптимизировать высокотемпературные процессы в вашей лаборатории!

Визуальное руководство

Ссылки

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь для вакуумной термообработки молибдена

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как работают вакуумные печи? Раскройте секрет чистой термообработки при высоких температурах

- Как вакуумная печь обеспечивает высокое качество продукции? Достижение превосходной чистоты и характеристик для ваших материалов

- Почему вертикальная загрузка стеком превосходит ступенчатую загрузку стеком при пакетной газовой закалке? Оптимизация газового потока и качества

- Какие дополнительные процессы может выполнять вакуумная термическая печь? Разблокируйте передовую обработку материалов

- Почему вакуумная печь идеально подходит для применений, требующих высокой чистоты и гигиеничности? Обеспечение результатов без загрязнений

- Почему в вакуумных дуговых печах требуется многократное переворачивание и переплавка? Получение однородных слитков тугоплавких сплавов

- Какова функция лабораторной вакуумной сушильной печи при переработке катализаторов на основе углеродного нитрида? Обеспечьте оптимальную производительность

- Каковы основные области применения непрерывных вакуумных многокамерных печей? Повышение эффективности крупносерийного промышленного производства