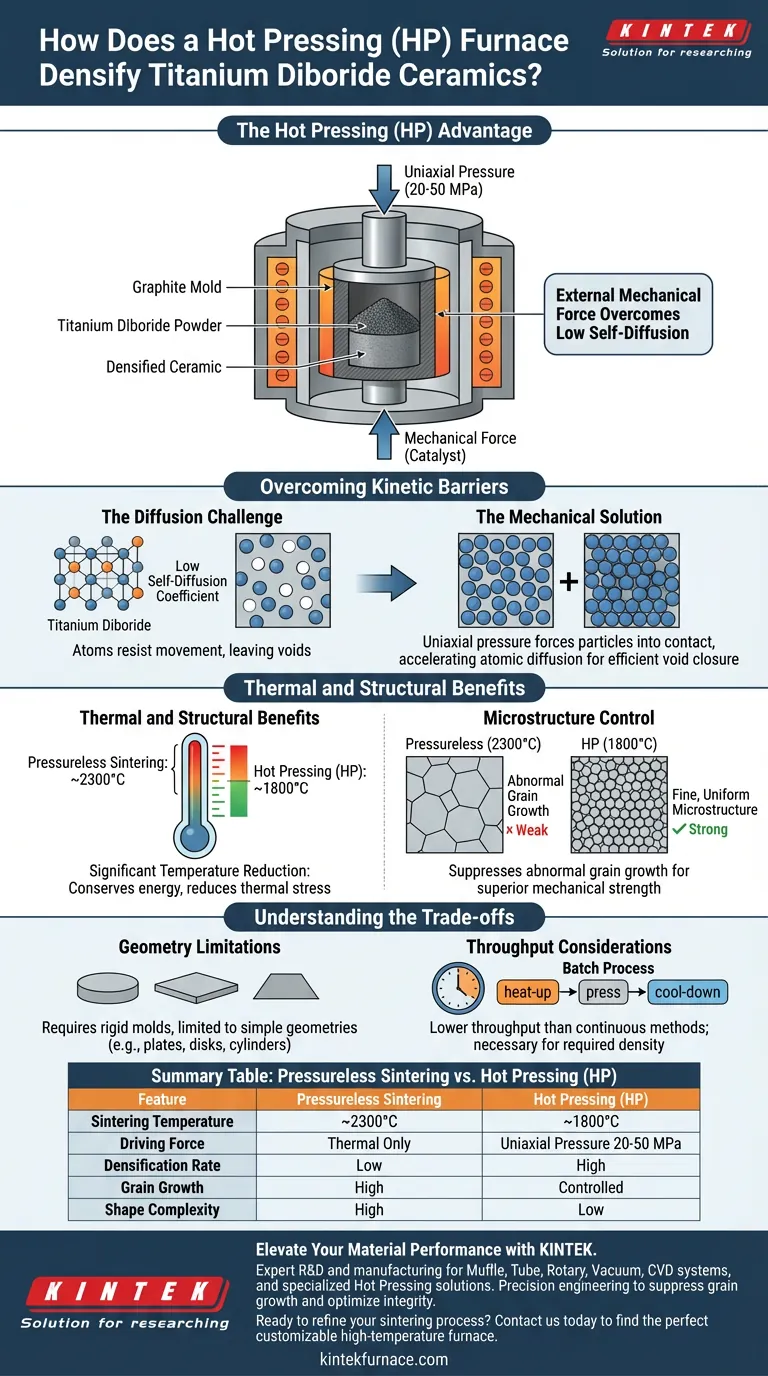

Печь горячего прессования (ГП) обеспечивает уплотнение, прилагая одновременное одноосное давление к порошку диборида титана, заключенному в графитовую форму. Эта внешняя механическая сила, обычно в диапазоне от 20 до 50 МПа, действует как катализатор для преодоления естественно низкого коэффициента самодиффузии материала.

Заменяя экстремальную тепловую энергию механической силой, горячее прессование изменяет требования к спеканию диборида титана, позволяя достичь высокой плотности при значительно более низких температурах, сохраняя при этом структурную целостность.

Преодоление кинетических барьеров

Проблема диффузии

Диборид титана по своей природе трудно уплотняется, поскольку его атомная структура препятствует движению. В обычных условиях он обладает низким коэффициентом самодиффузии, что означает, что атомы естественным образом не перестраиваются, чтобы заполнить пустоты и устранить поры. Традиционное спекание полагается исключительно на тепловую энергию для обеспечения этого движения, часто требуя чрезмерного нагрева.

Механическое решение

Печь ГП вводит механическую движущую силу для решения этой кинетической проблемы. Прилагая одноосное давление непосредственно к порошку, печь заставляет частицы сближаться. Это физически ускоряет атомную диффузию, обеспечивая более эффективное закрытие пустот, чем это могло бы достичь только тепловая энергия.

Тепловые и структурные преимущества

Значительное снижение температуры

Поскольку давление помогает процессу уплотнения, тепловые требования резко снижаются. В то время как спекание диборида титана без давления требует температур около 2300°C, горячее прессование достигает сопоставимых или лучших результатов примерно при 1800°C. Это снижение экономит энергию и уменьшает термическую нагрузку на оборудование.

Контроль микроструктуры

Высокие температуры часто приводят к явлению, известному как аномальный рост зерен, когда кристаллы становятся слишком большими и ухудшают прочность материала. Спекая при 1800°C вместо 2300°C, горячее прессование эффективно подавляет аномальный рост зерен. Это приводит к мелкой, однородной микроструктуре, которая имеет решающее значение для механических характеристик конечной керамики.

Понимание компромиссов

Ограничения геометрии

Применение одноосного давления требует жестких графитовых форм. Это ограничивает сложность форм, которые вы можете производить; процесс лучше всего подходит для простых геометрий, таких как пластины, диски или цилиндры. Детали со сложными элементами или поднутрениями не могут быть эффективно изготовлены этим методом.

Соображения по пропускной способности

Горячее прессование по своей сути является периодическим процессом, включающим циклы нагрева, прессования и охлаждения для конкретных комплектов форм. Обычно он имеет более низкую пропускную способность по сравнению с непрерывными методами спекания без давления. Однако для таких материалов, как диборид титана, этот компромисс часто необходим для достижения требуемой плотности.

Выбор правильного решения для вашей цели

Чтобы определить, является ли горячее прессование правильным подходом для вашего применения диборида титана, рассмотрите ваши конкретные целевые показатели производительности:

- Если ваш основной акцент — максимальная плотность: Горячее прессование необходимо для преодоления низкой самодиффузии и устранения пористости без достижения экстремальных температур.

- Если ваш основной акцент — целостность микроструктуры: Более низкая температура обработки (1800°C) является лучшим методом для предотвращения укрупнения зерен и поддержания механической прочности.

Горячее прессование превращает обработку диборида титана из тепловой проблемы в контролируемый, механически поддерживаемый успех.

Сводная таблица:

| Характеристика | Спекание без давления | Горячее прессование (ГП) |

|---|---|---|

| Температура спекания | ~2300°C | ~1800°C |

| Движущая сила | Только тепловая энергия | Одноосное давление (20-50 МПа) |

| Скорость уплотнения | Низкая (из-за низкой диффузии) | Высокая (механическая помощь) |

| Рост зерен | Высокий (риск аномального роста) | Контролируемый (мелкая микроструктура) |

| Сложность формы | Высокая (сложные геометрии) | Низкая (простые диски/пластины) |

Повысьте производительность ваших материалов с KINTEK

Испытываете трудности с достижением полного уплотнения в передовой керамике, такой как диборид титана? Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы муфельных, трубчатых, роторных, вакуумных и CVD, а также специализированные решения для горячего прессования, разработанные с учетом ваших уникальных лабораторных потребностей. Наша прецизионная инженерия помогает вам подавлять рост зерен и оптимизировать структурную целостность при более низких затратах энергии.

Готовы усовершенствовать процесс спекания? Свяжитесь с нами сегодня, чтобы проконсультироваться с нашими экспертами и найти идеальную настраиваемую высокотемпературную печь для ваших исследовательских или производственных целей.

Визуальное руководство

Ссылки

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какова роль специализированных формовочных материалов в горячем прессовании? Оптимизируйте свой процесс с правильным выбором

- Каковы преимущества термопресса? Достижение профессиональных, долговечных результатов

- Какие альтернативные материалы для пресс-форм используются при искровом плазменном спекании (ИПС)? Эффективное предотвращение углеродного загрязнения

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Каковы основные преимущества использования вакуумного пресса для спекания металлических и керамических порошков? Достижение превосходной плотности и чистоты

- Как точность контроля температуры влияет на качество керамики CsPbBr3-CaF2? Освоение процесса холодного спекания

- Как графитовые формы функционируют при SPS сплавов Ti-6Al-4Zr-4Nb? Освоение двухфазного спекания

- Как печь вакуумного горячего прессования (VHP) подготавливает высокопроизводительные термоэлектрические материалы P-типа Mg3Sb2?