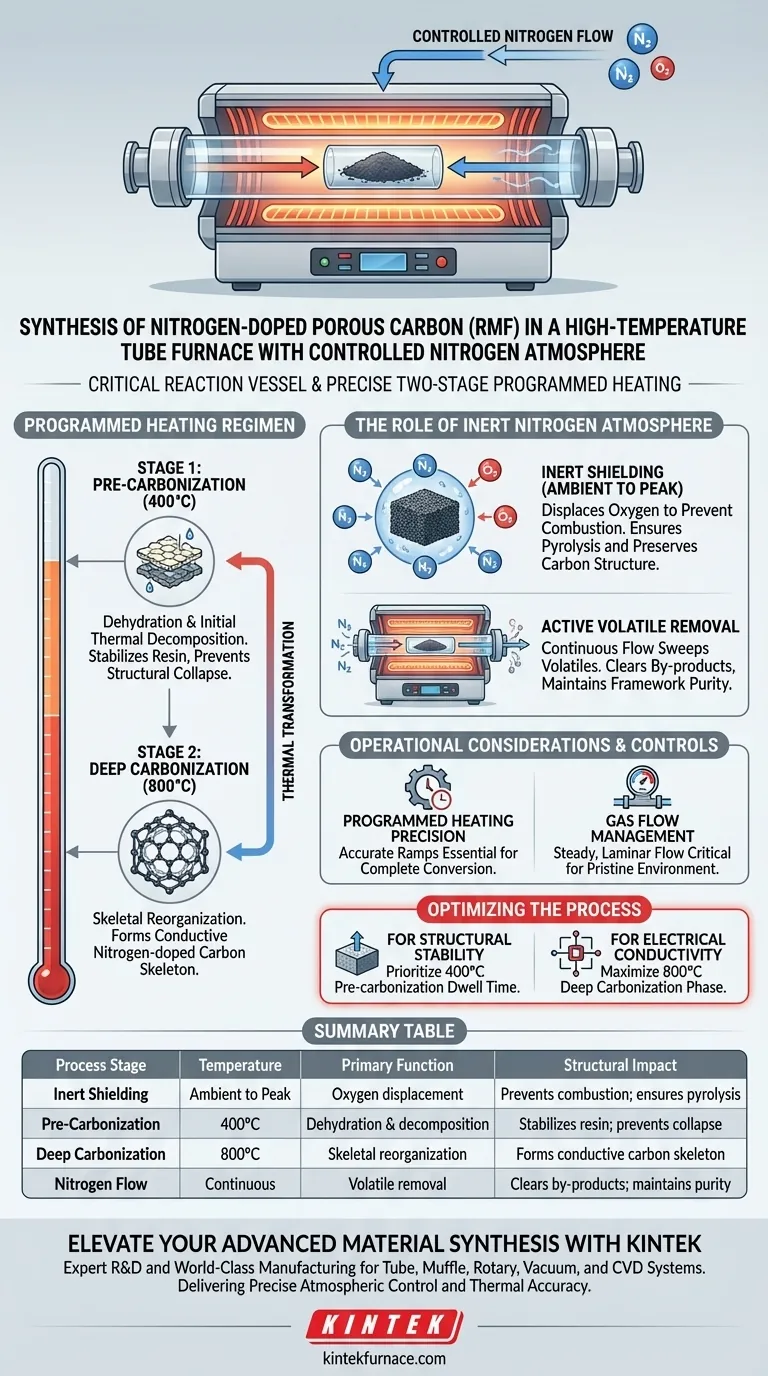

Высокотемпературная трубчатая печь служит критически важным реакционным сосудом для синтеза пористого углерода, легированного азотом (RMF). Она обеспечивает точный двухстадийный программируемый режим нагрева под защитным азотным экраном для преобразования органических прекурсоров в стабильный углеродный каркас. Поддерживая строго бескислородную среду, система предотвращает горение, одновременно способствуя термическому разложению и реорганизации скелета, необходимым для высокой проводимости.

Контролируемая азотная атмосфера обеспечивает глубокую карбонизацию путем эффективного удаления летучих побочных продуктов и предотвращения окисления, преобразуя прекурсорную смолу в прочный легированный азотом углеродный скелет посредством строго управляемого термического цикла.

Механика термической трансформации

Роль инертной атмосферы

Основная функция азотной атмосферы — создание инертной среды. При высоких температурах, необходимых для этого процесса, присутствие кислорода привело бы к горению органической смолы, а не к ее карбонизации.

Вытесняя кислород, азот позволяет материалу подвергаться пиролизу. Это гарантирует, что химические изменения будут строго термическими, сохраняя углеродную структуру, а не превращая ее в золу или диоксид углерода.

Этап 1: Предварительная карбонизация при 400°C

Первая фаза программируемого процесса нагрева поднимает температуру прекурсора RMF до 400°C. Этот этап критически важен для подготовки структуры материала к окончательному упрочнению.

В течение этой фазы материал подвергается дегидратации и начальному термическому разложению. Этот шаг стабилизирует органическую смолу, предотвращая структурный коллапс до достижения более высоких температур.

Этап 2: Глубокая карбонизация при 800°C

После предварительной карбонизации температура повышается до 800°C для глубокой карбонизации. Это состояние высокой энергии запускает фундаментальную реорганизацию скелета материала.

Именно на этой фазе фиксируются конечные свойства материала. Процесс преобразует предварительно карбонизированную смолу в высокопроводящий легированный азотом углеродный скелет, придавая RMF его функциональные электронные характеристики.

Активное удаление летучих веществ

По мере разложения органической смолы выделяются газообразные побочные продукты. Непрерывный поток азота действует как механизм продувки.

Этот поток физически выносит эти летучие побочные продукты из трубки печи. Удаление этих газов необходимо для предотвращения их повторного осаждения на материале или вмешательства в чистоту процесса карбонизации.

Эксплуатационные соображения и управление

Важность программируемого нагрева

Успех этого синтеза в значительной степени зависит от точности температурного подъема. Различие между стадиями 400°C и 800°C не является произвольным; пропуск стадии предварительной карбонизации может привести к структурным дефектам или неполному преобразованию.

Управление газовым потоком

Хотя азотная атмосфера предотвращает окисление, скорость потока имеет равное значение. Недостаточный поток может не обеспечить эффективное удаление летучих побочных продуктов, что потенциально может загрязнить пористую структуру.

С другой стороны, турбулентный поток может нарушить термическую стабильность вокруг образца. Цель — стабильный, ламинарный поток, обеспечивающий чистую среду для реорганизации скелета.

Оптимизация процесса синтеза

Чтобы обеспечить высочайшее качество пористого углерода, легированного азотом (RMF), согласуйте элементы управления процессом с вашими конкретными целями в отношении материалов.

- Если ваш основной фокус — структурная стабильность: Уделите приоритетное внимание точности времени выдержки при предварительной карбонизации при 400°C, чтобы обеспечить полную дегидратацию перед повышением термической нагрузки.

- Если ваш основной фокус — электропроводность: Убедитесь, что фаза глубокой карбонизации при 800°C поддерживается достаточно долго, чтобы максимизировать реорганизацию скелета и графитизацию.

Овладение балансом между термическими стадиями и потоком инертного газа является ключом к раскрытию полного потенциала материалов RMF.

Сводная таблица:

| Стадия процесса | Температура | Основная функция | Структурное воздействие |

|---|---|---|---|

| Инертное экранирование | От окружающей до пиковой | Вытеснение кислорода | Предотвращает горение; обеспечивает пиролиз |

| Предварительная карбонизация | 400°C | Дегидратация и разложение | Стабилизирует смолу; предотвращает структурный коллапс |

| Глубокая карбонизация | 800°C | Реорганизация скелета | Формирует проводящий легированный азотом углеродный скелет |

| Поток азота | Непрерывный | Удаление летучих веществ | Очищает побочные продукты; поддерживает чистоту каркаса |

Улучшите ваш синтез передовых материалов с KINTEK

Точный контроль атмосферы и термическая точность являются краеугольными камнями производства высокоэффективного пористого углерода, легированного азотом (RMF). В KINTEK мы понимаем, что ваши исследования зависят от надежности вашей термической среды.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные трубчатые, муфельные, роторные, вакуумные и CVD системы, разработанные для соответствия самым строгим научным стандартам. Независимо от того, требуется ли вам стандартная высокотемпературная трубчатая печь или полностью настраиваемая система для уникальных потребностей в карбонизации, наше оборудование обеспечивает ламинарный газовый поток и точность программируемого нагрева, необходимые для превосходной проводимости и структурной стабильности.

Готовы оптимизировать высокотемпературные процессы в вашей лаборатории?

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печам.

Визуальное руководство

Ссылки

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каков процесс использования вакуумной трубчатой экспериментальной печи? Освойте точное управление для вашей лаборатории

- Каково значение использования перфорированных конических силиконовых пробок для герметизации кварцевых реакторов? Достижение точности.

- Каковы основные применения трубчатых печей в материаловедении и химии? Откройте для себя точную высокотемпературную обработку

- Какова функция промышленной трубчатой печи? Освоение прокалки экспандированного графита (EG)

- Как выбор материала футеровки для лабораторного трубчатого реактора с насадкой влияет на эксперименты по гидрированию CO2?

- Как трубчатая печь способствует процессу аммиачного восстановления и отжига для катализаторов (NiZnMg)MoN? Оптимизация фазовых переходов

- Как высокотемпературные лабораторные трубчатые печи обеспечивают стабильность окружающей среды? Советы по точному термическому восстановлению

- Какова роль двухзонной трубчатой печи в синтезе WTe2? Освойте точность CVD с помощью теплового разделения