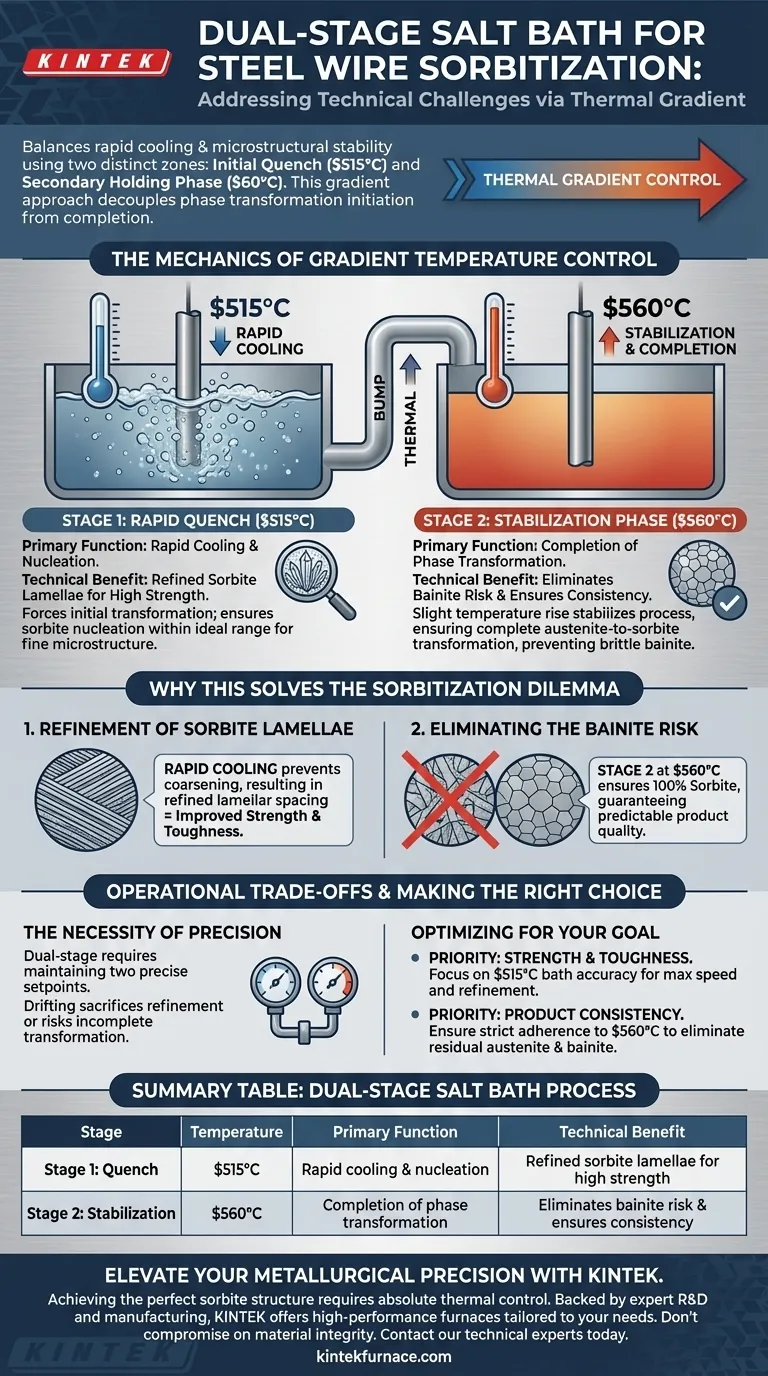

Конструкция двухзонной солевой ванны решает противоречивые требования быстрого охлаждения и стабильности микроструктуры, используя две различные температурные зоны: начальное охлаждение при $515^\circ\text{C}$ и вторичную выдержку при $560^\circ\text{C}$.

Этот градиентный подход разделяет начало фазового превращения и его завершение. Первая стадия обеспечивает быстрое охлаждение для измельчения микроструктуры, а вторая стадия гарантирует полное превращение стали в сорбит, а не в нежелательные фазы.

Управляя температурным профилем поэтапно, эта система решает компромисс между скоростью охлаждения и чистотой фазы, предотвращая образование хрупкого бейнита и максимизируя прочность и вязкость стальной проволоки.

Механика управления градиентной температурой

Стадия 1: Быстрое охлаждение ($515^\circ\text{C}$)

Основная задача сорбизации — получить мелкую микроструктуру без дефектов.

Первая ванна устанавливается на $515^\circ\text{C}$ для создания большой разницы температур между горячей проволокой и охлаждающей средой.

Этот «термический шок» заставляет начальное фазовое превращение происходить быстро. Поддерживая более низкую температуру на этой стадии, система обеспечивает зарождение сорбита в идеальном диапазоне, закладывая основу для высокой прочности.

Стадия 2: Фаза стабилизации ($560^\circ\text{C}$)

Вторая задача — обработка «хвостовой» части процесса превращения.

Если проволока остается при более низкой температуре $515^\circ\text{C}$ слишком долго или продолжает охлаждаться, существует риск, что оставшийся аустенит превратится в бейнит.

Вторая ванна при $560^\circ\text{C}$ немного повышает температуру для стабилизации процесса. Это термическое воздействие гарантирует, что любой остаточный аустенит полностью превратится в сорбит, обеспечивая целостность материала.

Почему это решает дилемму сорбизации

Измельчение сорбитных пластин

Прочность стальной проволоки в значительной степени определяется тонкостью ее внутренней структуры, в частности, сорбитных пластин.

Быстрое охлаждение на первой стадии предотвращает слишком большой рост (укрупнение) кристаллической структуры.

Это приводит к измельчению межпластиночного расстояния, что напрямую транслируется в улучшенные механические свойства, в частности, повышенную прочность и вязкость.

Устранение риска образования бейнита

Бейнит — это микроструктура с более низкими эксплуатационными характеристиками, которая создает несоответствия в изделиях из стальной проволоки.

Двухзонная конструкция специально нацелена на устранение бейнита путем перемещения процесса в $560^\circ\text{C}$ до того, как бейнит сможет образоваться.

Это гарантирует, что конечный продукт полностью состоит из сорбита, обеспечивая стабильное и предсказуемое качество на протяжении всего производственного цикла.

Понимание эксплуатационных компромиссов

Необходимость точности

Хотя однозонная ванна проще в эксплуатации, ей не хватает гибкости для одновременной оптимизации зарождения и роста.

Двухзонная система вносит сложность, поскольку требует поддержания двух точных температурных уставок ($515^\circ\text{C}$ и $560^\circ\text{C}$).

Отклонение от уставки $515^\circ\text{C}$ на первой стадии приводит к ухудшению измельчения структуры, а несоблюдение $560^\circ\text{C}$ на второй стадии рискует неполным превращением.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать преимущества этой двухзонной конструкции, сосредоточьтесь на конкретной роли каждой ванны:

- Если ваш основной приоритет — прочность и вязкость: Отдавайте предпочтение точности ванны на $515^\circ\text{C}$ для максимальной скорости начального охлаждения и измельчения пластин.

- Если ваш основной приоритет — стабильность продукта: Обеспечьте строгое соблюдение уставки $560^\circ\text{C}$ на второй стадии для устранения остаточного аустенита и предотвращения образования бейнита.

Двухзонная солевая ванна — это не просто метод охлаждения; это прецизионный инструмент для фиксации точных механических свойств, необходимых для высокопроизводительной стальной проволоки.

Сводная таблица:

| Стадия | Температура | Основная функция | Техническое преимущество |

|---|---|---|---|

| Стадия 1: Охлаждение | 515°C | Быстрое охлаждение и зарождение | Измельченные сорбитные пластины для высокой прочности |

| Стадия 2: Стабилизация | 560°C | Завершение фазового превращения | Устраняет риск образования бейнита и обеспечивает стабильность |

Повысьте точность металлургической обработки с KINTEK

Достижение идеальной сорбитной структуры требует абсолютного термического контроля. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также индивидуальные высокотемпературные лабораторные печи, адаптированные к вашим уникальным потребностям в термообработке стали.

Не идите на компромисс с целостностью материала. Наши передовые решения для нагрева обеспечивают стабильность и точность, необходимые для устранения бейнита и максимизации вязкости на вашей производственной линии.

Готовы оптимизировать процесс термообработки? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальную печь для вашей лаборатории или промышленного применения.

Визуальное руководство

Ссылки

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему для предварительной обработки хромитовых гранул требуется конвекционная сушилка? Предотвращение разрушения структуры и паровых трещин

- Какие ключевые данные предоставляет одновременный термический анализатор (STA) для сжигания бурого угля? Оцените пожарный риск с точностью

- Почему автоматические расходомеры (MFC) необходимы при азотировании в смешанных газах? Достижение точности процесса

- Почему для пористых графеновых катодов необходимо использовать вакуумную сушильную камеру? Обеспечение пиковой производительности аккумулятора

- Какова основная цель отжига? Руководство по контролю свойств материалов

- Почему для композитов с серным катодом используется метод диффузии в расплаве при температуре 155 °C? Точное проникновение

- Почему катализаторы Ru/GNK должны подвергаться вакуумной сушке? Обеспечьте максимальную производительность с безопасной десорбцией

- Какова цель отжига сапфировой подложки при 980 °C с Cr? Достижение однонаправленного роста Cr2S3