По своей сути, отжиг — это контролируемый процесс термической обработки, используемый для того, чтобы сделать материал, как правило, металл, более мягким, пластичным и легким в обработке. Это достигается путем фундаментального изменения внутренней микроструктуры материала, снятия напряжений, возникших в процессе производства, таких как гибка, прокатка или волочение.

Центральная цель отжига состоит не просто в том, чтобы размягчить материал, а в том, чтобы «перезагрузить» его внутреннюю кристаллическую структуру. Он обращает вспять упрочнение и хрупкость, вызванные физическим воздействием (наклеп), восстанавливая обрабатываемость и однородность материала.

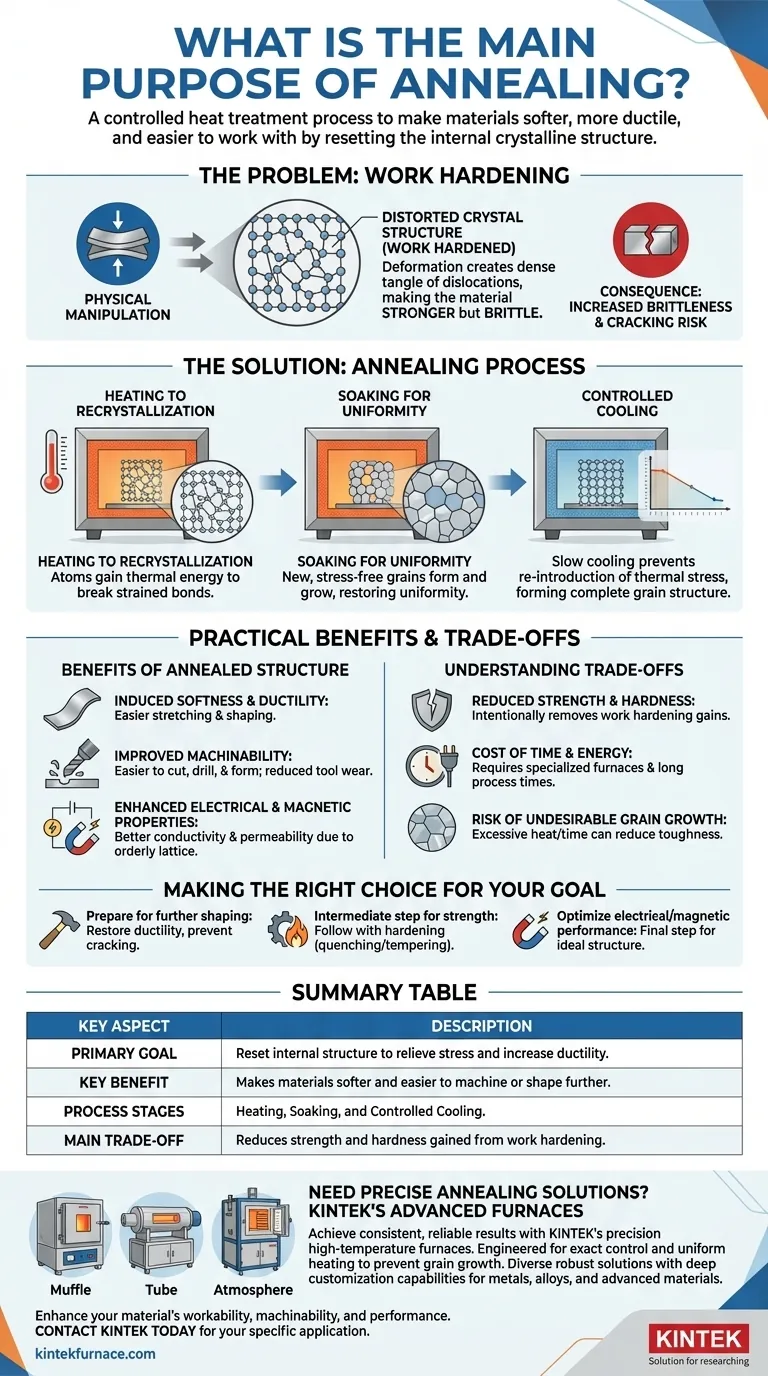

Проблема: почему материалы нуждаются в отжиге

Прежде чем понять решение, крайне важно понять проблему, которую оно решает: наклеп.

Эффект наклепа

Когда вы сгибаете, растягиваете или куете кусок металла при комнатной температуре, вы физически деформируете его внутреннюю кристаллическую структуру. Этот процесс называется наклепом или деформационным упрочнением.

Эти деформации создают плотное переплетение дислокаций внутри атомной решетки материала. Это делает материал более прочным и твердым, но также значительно более хрупким и менее пластичным.

Последствия хрупкости

Деформированный материал теряет большую часть своей способности к дальнейшему формованию. Попытка согнуть или придать ему форму снова, скорее всего, приведет к его растрескиванию или разрушению вместо плавного деформирования. Это внутреннее напряжение является основной проблемой, которую призван устранить отжиг.

Решение: как работает отжиг

Отжиг — это точный трехстадийный процесс, который дает внутренней структуре материала энергию и время, необходимые для самовосстановления.

Стадия 1: Нагрев до рекристаллизации

Сначала материал нагревается до определенной температуры, известной как температура рекристаллизации. В этот момент атомы имеют достаточно тепловой энергии, чтобы разорвать свои напряженные связи и начать перемещаться в новые положения.

Стадия 2: Выдержка для однородности

Затем материал выдерживается при этой повышенной температуре в течение установленного периода, этот этап называется выдержкой. В это время начинают образовываться и расти новые, свободные от напряжений кристаллические зерна, постепенно замещая деформированные, напряженные зерна, образовавшиеся в результате наклепа.

Стадия 3: Контролируемое охлаждение

Наконец, материал охлаждается очень медленно и контролируемо. Это медленное охлаждение имеет решающее значение, поскольку оно позволяет новой, упорядоченной зернистой структуре полностью сформироваться без повторного возникновения термического напряжения. Быстрое охлаждение (закалка) имело бы противоположный эффект, задерживая напряжение и упрочняя металл.

Практические преимущества отожженной структуры

Эта «перезагрузка» внутренней зернистой структуры приводит к нескольким весьма желательным изменениям в свойствах материала.

Придает мягкость и пластичность

Новые, однородные и свободные от напряжений зерна могут гораздо легче скользить друг относительно друга. Это напрямую приводит к снижению твердости и значительному увеличению пластичности, то есть способности растягиваться или формироваться без разрушения.

Улучшает обрабатываемость

Более мягкий, менее хрупкий материал гораздо легче резать, сверлить и формовать. Отжиг улучшает обрабатываемость, что приводит к снижению износа инструмента, улучшению качества поверхности и снижению энергопотребления при производстве.

Улучшает электрические и магнитные свойства

Внутренние дефекты и напряжения от наклепа препятствуют потоку электронов и выравниванию магнитных доменов. Создавая более совершенную и упорядоченную кристаллическую решетку, отжиг может значительно улучшить электропроводность и магнитную проницаемость.

Понимание компромиссов

Хотя отжиг является мощным инструментом, это осознанный выбор с ясными последствиями, которые необходимо понимать.

Снижение прочности и твердости

Основной компромисс прост: отжиг делает материал мягче. Процесс намеренно устраняет твердость и прочность, полученные в результате наклепа. Если конечный продукт требует высокой прочности, отжиг часто является промежуточным этапом, а не окончательным.

Стоимость времени и энергии

Отжиг требует специализированных печей, способных к точному контролю температуры. Процесс, особенно фаза медленного охлаждения, может занимать много часов, потребляя значительное время и энергию, что увеличивает общую стоимость производства.

Риск нежелательного роста зерен

Если температура отжига слишком высока или время выдержки слишком велико, новые кристаллические зерна могут чрезмерно увеличиться. В некоторых случаях чрезмерно крупные зерна могут снизить ударную вязкость материала или другие желаемые механические свойства.

Правильный выбор для вашей цели

Эффективное применение отжига полностью зависит от того, чего вы хотите достичь с помощью материала.

- Если ваша основная цель — подготовка материала к дальнейшему формованию: Отжиг необходим для снятия наклепа, восстановления пластичности и предотвращения растрескивания во время последующих операций формования.

- Если ваша основная цель — максимизация прочности готовой детали: Отжиг, вероятно, является промежуточным этапом, позволяющим осуществить изготовление, за которым последует окончательный процесс упрочнения, такой как закалка и отпуск.

- Если ваша основная цель — оптимизация электрических или магнитных характеристик: Отжиг является критически важным заключительным этапом для создания идеальной, свободной от напряжений внутренней структуры, необходимой для максимальной проводимости или проницаемости.

В конечном итоге, отжиг предоставляет мощный метод целенаправленного контроля фундаментальных свойств материала для достижения конкретной инженерной цели.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Восстановление внутренней структуры для снятия напряжений и повышения пластичности. |

| Ключевое преимущество | Делает материалы мягче и легче для дальнейшей обработки или формования. |

| Этапы процесса | Нагрев, выдержка и контролируемое охлаждение. |

| Основной компромисс | Снижает прочность и твердость, полученные в результате наклепа. |

Нужен точный отжиг для ваших материалов?

Понимание теории — это первый шаг; достижение стабильных, надежных результатов требует правильного оборудования. Процесс отжига требует точного контроля температуры и равномерного нагрева для успешного восстановления микроструктуры вашего материала без нежелательного роста зерен.

Передовые высокотемпературные печи KINTEK разработаны для такой точности. Используя наши исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям надежные решения для отжига. Наша линейка продуктов, включающая муфельные, трубчатые и атмосферные печи, дополняется широкими возможностями глубокой настройки для удовлетворения ваших уникальных требований к процессу — работаете ли вы с металлами, сплавами или передовыми материалами.

Позвольте нам помочь вам улучшить обрабатываемость, механическую обрабатываемость и производительность вашего материала.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение отжига и узнать, как наши решения могут обеспечить надежность и эффективность в вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов