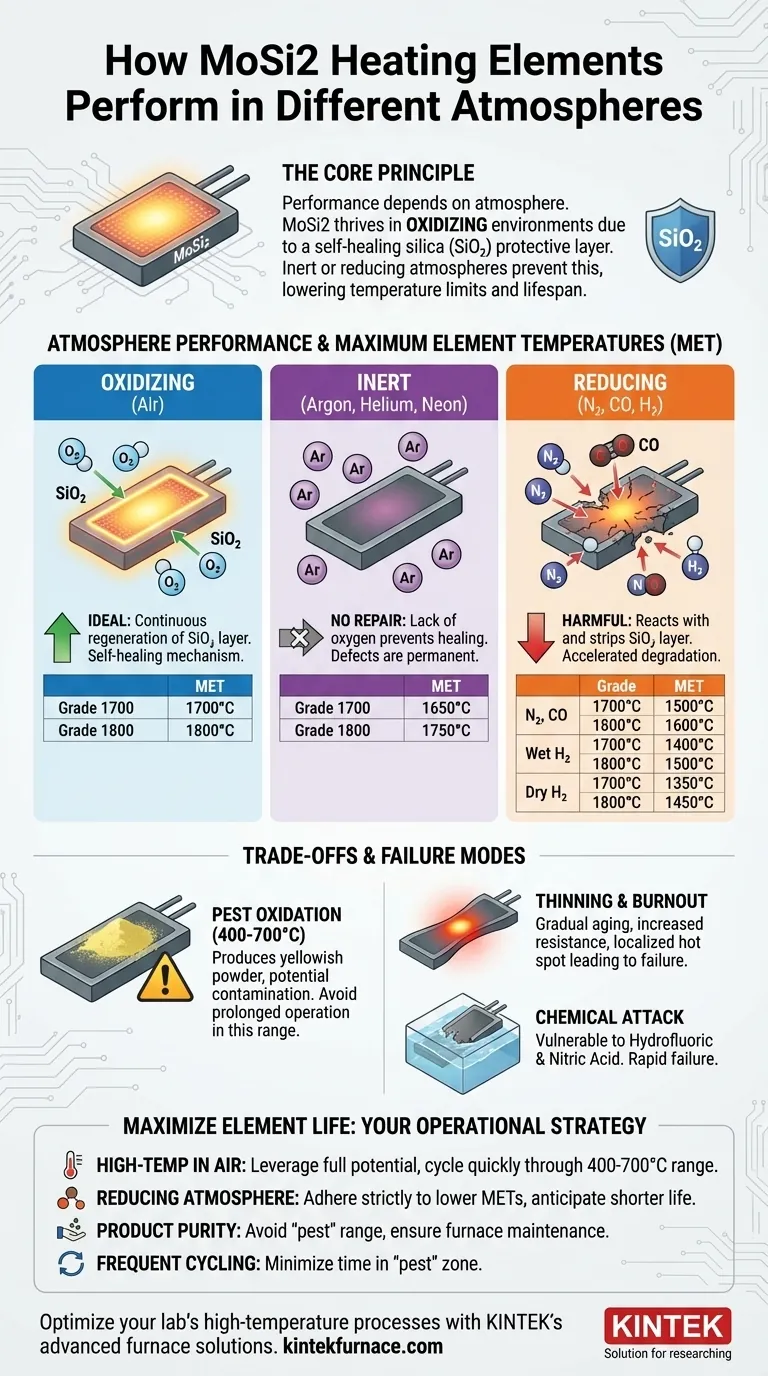

Чтобы быть точным, производительность нагревательного элемента из дисилицида молибдена (MoSi2) принципиально определяется атмосферой, в которой он работает. Хотя они известны своими исключительными высокотемпературными возможностями на воздухе, их максимальная рабочая температура и срок службы значительно снижаются в инертных, восстановительных или других реактивных газовых средах из-за изменений в их поверхностной химии.

Основной принцип прост: элементы MoSi2 процветают в окислительных атмосферах, которые позволяют им образовывать и регенерировать защитный слой кремнезема (стекла). В атмосферах с недостаточным содержанием кислорода этот защитный слой не может быть восстановлен, что подвергает элемент деградации и снижает его безопасные рабочие пределы.

Химия производительности MoSi2

Нагревательные элементы MoSi2 не просто сопротивляются нагреву; они используют химическую реакцию с окружающей средой для создания защитного барьера. Понимание этого механизма является ключом к их эффективному использованию.

Защитный слой кремнезема (SiO₂)

При высоких температурах в окислительной атмосфере, такой как воздух, поверхность элемента MoSi2 реагирует с кислородом. Эта реакция образует тонкий, непористый слой кварцевого стекла (кремнезема, или SiO₂).

Этот слой кремнезема является ключом к производительности элемента. Он действует как прочный химический барьер, защищая основной дисилицид молибдена от дальнейшего, более агрессивного окисления и деградации.

Механизм самовосстановления

Наиболее важной особенностью этого слоя кремнезема является его способность к «самовосстановлению». Если во время работы на поверхности появляется трещина или дефект, вновь открытый материал MoSi2 немедленно реагирует с окружающим кислородом, образуя новый кремнезем и запечатывая дефект. Этот процесс объясняет, почему элементы MoSi2 могут достигать такого длительного срока службы при экстремальных температурах на воздухе.

Производительность в различных атмосферах

Способность образовывать и поддерживать защитный слой SiO₂ определяет максимальную температуру элемента. Отсутствие кислорода в других атмосферах предотвращает процесс самовосстановления, делая элемент более уязвимым.

Ниже приведены типичные максимальные температуры элемента (MET) для распространенных марок MoSi2 (1700 и 1800).

Окислительная атмосфера (воздух)

Это идеальная среда. Обильный кислород позволяет непрерывно регенерировать защитный слой кремнезема.

- MET марки 1700: 1700°C

- MET марки 1800: 1800°C

Инертные атмосферы (аргон, гелий, неон)

Инертные газы не реагируют с элементом, но они также не обеспечивают кислород для восстановления слоя кремнезема. Любые существующие дефекты не будут устранены, что создаст точки отказа.

- MET марки 1700: 1650°C

- MET марки 1800: 1750°C

Восстановительные атмосферы (азот, CO, водород)

Эти атмосферы могут быть активно вредными. Они не только не содержат кислорода для ремонта, но также могут химически реагировать и удалять защитный слой кремнезема, что приводит к ускоренной деградации.

- Азот (N₂) или оксид углерода (CO):

- MET марки 1700: 1500°C

- MET марки 1800: 1600°C

- Влажный водород (H₂):

- MET марки 1700: 1400°C

- MET марки 1800: 1500°C

- Сухой водород (H₂):

- MET марки 1700: 1350°C

- MET марки 1800: 1450°C

Понимание компромиссов и режимов отказа

Помимо максимальной температуры, определенные условия создают уникальные риски, которые могут привести к преждевременному выходу из строя или загрязнению процесса.

Риск «чумного» окисления

При более низких температурах, в частности между 400°C и 700°C, MoSi2 подвергается другому типу окисления, известному как «чума». Этот процесс производит желтоватый порошок на поверхности элемента.

Хотя это окисление не повреждает нагревательную способность элемента, порошок может отслаиваться и загрязнять печь и продукт. Поэтому длительная работа в этом температурном диапазоне должна быть строго исключена.

Отказ по окончании срока службы: истончение и выгорание

Нормальный режим отказа элемента MoSi2 — это постепенное старение. В течение сотен или тысяч часов поверхность элемента медленно окисляется и истончается.

По мере истончения элемента его электрическое сопротивление увеличивается. В конечном итоге он становится слишком тонким, чтобы выдерживать нагрузку, что приводит к локальному перегреву, который вызывает выгорание. Высокотемпературный рост зерен, который может придать поверхности текстуру «апельсиновой корки», также способствует этому процессу истончения.

Химическая атака

Хотя элементы MoSi2 устойчивы к большинству кислот и щелочных растворов, они уязвимы для прямой химической атаки со стороны плавиковой и азотной кислот. Эти химические вещества растворяют элемент и его защитный слой, что приводит к быстрому выходу из строя.

Как максимизировать срок службы элемента в вашей атмосфере

Ваша операционная стратегия должна соответствовать атмосфере внутри вашей печи, чтобы обеспечить надежность и долговечность.

- Если ваша основная цель — высокотемпературная обработка на воздухе: Вы можете использовать весь потенциал MoSi2, но убедитесь, что ваша печь быстро проходит диапазон 400-700°C, чтобы минимизировать «чумное» окисление.

- Если ваша основная цель — обработка в восстановительной атмосфере (например, H₂ или N₂): Вы должны строго соблюдать более низкие максимальные температуры элемента и ожидать более короткого общего срока службы по сравнению с работой на воздухе.

- Если ваша основная цель — чистота продукта: Будьте бдительны, избегая температурного диапазона «чумного» окисления, чтобы предотвратить загрязнение, и обеспечьте надлежащее обслуживание печи.

- Если ваша печь часто циклирует: Ваша главная цель — минимизировать общее время пребывания элементов в «чумной» зоне, чтобы защитить как ваши элементы, так и ваши продукты.

В конечном итоге, согласование ваших рабочих параметров с известным химическим поведением элемента является наиболее эффективным способом обеспечения надежной и долговечной системы нагрева.

Сводная таблица:

| Тип атмосферы | MET марки 1700 (°C) | MET марки 1800 (°C) | Ключевые примечания |

|---|---|---|---|

| Окислительная (воздух) | 1700 | 1800 | Идеально подходит для самовосстанавливающегося слоя кремнезема |

| Инертная (аргон и т. д.) | 1650 | 1750 | Нет кислорода для ремонта, более высокий риск отказа |

| Восстановительная (N₂, CO) | 1500 | 1600 | Может удалять слой кремнезема, ускоряет деградацию |

| Влажный водород (H₂) | 1400 | 1500 | Высокореактивный, значительное падение температуры |

| Сухой водород (H₂) | 1350 | 1450 | Наиболее агрессивный, самые низкие температурные пределы |

Оптимизируйте высокотемпературные процессы в вашей лаборатории с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям индивидуальные высокотемпературные печные системы, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют точное соответствие вашим уникальным экспериментальным требованиям, повышая эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим конкретным задачам!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Печь для вакуумной термообработки молибдена

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки