В высокотемпературных применениях щелочи, оксиды щелочных металлов и некоторые расплавленные металлы наносят серьезный ущерб нагревательным элементам из карбида кремния (SiC). Эти вещества инициируют химические реакции и коррозию при определенных температурах, что приводит к образованию новых соединений, деградации структуры элемента и значительному снижению как эффективности нагрева, так и срока службы.

Долговечность и производительность нагревательных элементов из карбида кремния полностью зависят от химической совместимости внутри печи. Загрязнение щелочами, оксидами щелочных металлов или определенными расплавленными металлами инициирует необратимые химические реакции при высоких температурах, что приводит к структурному разрушению и быстрой потере эффективности нагрева.

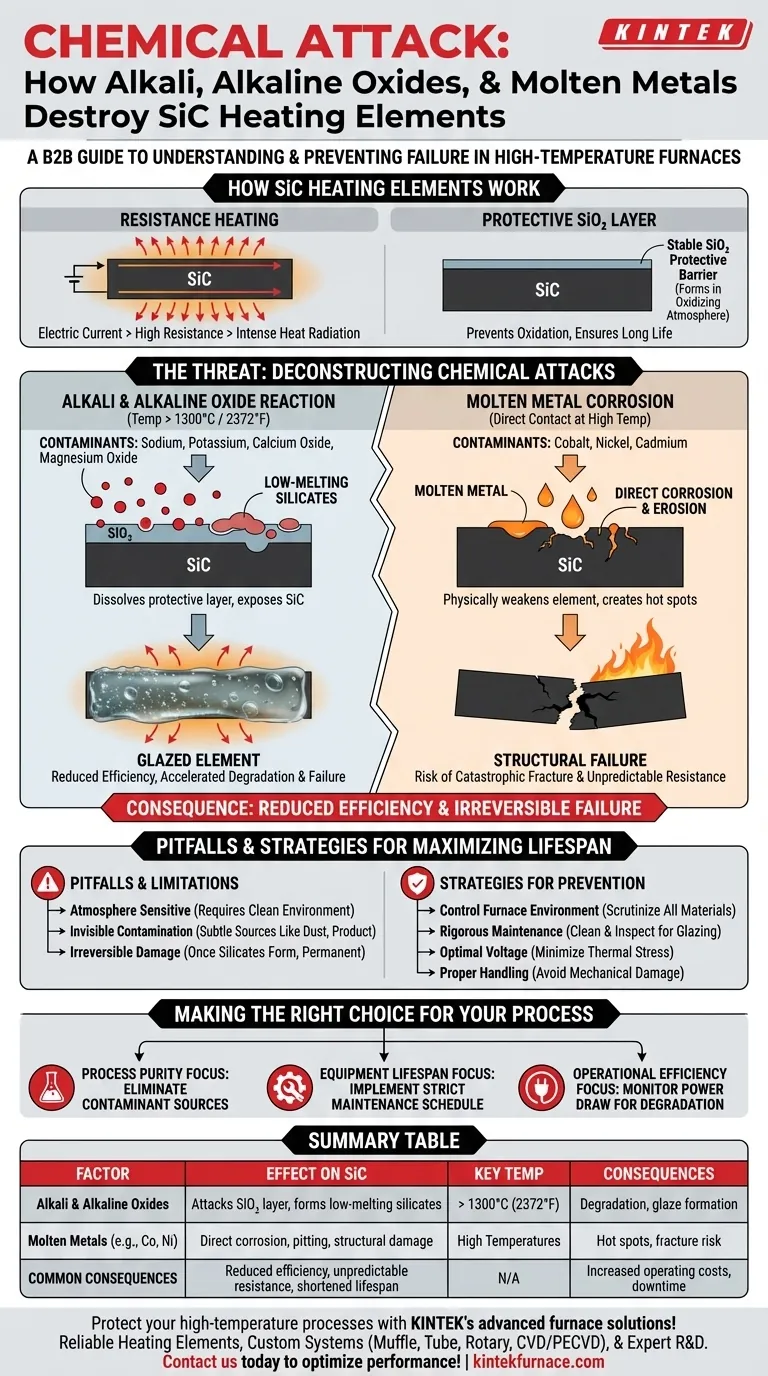

Как работают элементы из SiC

Принцип резистивного нагрева

Элементы из карбида кремния работают за счет пропускания электрического тока через материал SiC. Благодаря своему внутреннему электрическому сопротивлению элемент сильно нагревается и излучает эту тепловую энергию для нагрева печи и ее содержимого. Температура точно контролируется путем регулировки электрического тока, подаваемого на элемент.

Защитный слой диоксида кремния

В нормальных условиях эксплуатации в окислительной атмосфере на поверхности элемента SiC естественным образом образуется тонкий, стабильный слой диоксида кремния (SiO₂). Этот стекловидный слой действует как защитный барьер, предотвращая дальнейшее окисление основного карбида кремния и обеспечивая долгий срок службы. Обсуждаемые здесь химические атаки в первую очередь нацелены на этот жизненно важный защитный слой.

Разбор химических атак

Реакция щелочей и оксидов щелочных металлов

При температурах выше 1300°C (2372°F) загрязнители, такие как щелочи (например, натрий, калий) и оксиды щелочноземельных металлов (например, оксид кальция, оксид магния), становятся высокореактивными. Они атакуют защитный слой SiO₂, вступая с ним в реакцию с образованием различных силикатов с низкой температурой плавления.

Эта реакция фактически растворяет защитный слой, обнажая свежий SiC для атмосферы печи. Процесс создает «глазурь» на элементе, снижает его способность эффективно излучать тепло и в конечном итоге приводит к ускоренной деградации и выходу из строя.

Коррозия расплавленными металлами

Некоторые расплавленные металлы, такие как кобальт, никель и кадмий, непосредственно вызывают коррозию самого материала карбида кремния. Когда эти металлы вступают в контакт с элементом при высоких температурах, они могут вызвать точечную коррозию, эрозию и глубокие структурные повреждения.

Это прямая химическая атака, которая физически ослабляет нагревательный элемент, создавая горячие точки и увеличивая риск катастрофического разрушения во время работы.

Последствия: неэффективность и отказ

Оба типа химической атаки приводят к одним и тем же результатам. Электрическое сопротивление элемента непредсказуемо изменяется, его структурная целостность нарушается, а способность излучать тепло снижается. Это заставляет блок питания работать интенсивнее для поддержания заданной температуры, снижая общую энергоэффективность и сокращая срок службы элемента.

Понимание подводных камней и ограничений

Атмосфера — критическая переменная

Хотя элементы из SiC известны своей высокой прочностью и превосходной производительностью, они не являются химически инертными. Их пригодность сильно зависит от внутренней атмосферы печи и конкретных обрабатываемых материалов. Загрязнение может переноситься по воздуху или выделяться непосредственно из обрабатываемого изделия.

Загрязнение часто незаметно

Источник вредных щелочей или оксидов может быть неочевидным. Он может исходить от нагреваемого продукта, пыли огнеупорного материала из изоляции печи или даже от материалов, используемых при загрузке и выгрузке. То, что кажется незначительным загрязнителем при комнатной температуре, может стать серьезной проблемой при 1300°C.

Деградация необратима

Как только начинается химическая реакция и образуются силикаты, повреждение становится необратимым. Не существует практического способа отремонтировать элемент, который подвергся значительному химическому воздействию. Единственное решение — предотвращение.

Стратегии максимизации срока службы элементов

Контролируйте среду печи

Наиболее эффективная стратегия — не допустить попадания этих вредных веществ в камеру печи. Тщательно проверяйте все обрабатываемые материалы на наличие потенциальных источников щелочей, оксидов или летучих металлов.

Внедряйте строгое техническое обслуживание

Регулярная чистка и осмотр печи имеют решающее значение. Ищите признаки остекленения элемента, изменения цвета или отложений на стенках печи. Раннее обнаружение загрязнения позволяет устранить источник до того, как произойдет обширное повреждение.

Используйте оптимальное напряжение

Работа печи при самом низком возможном напряжении, необходимом для достижения целевой температуры, может снизить термическую нагрузку на элементы. Это может замедлить скорость химических реакций и продлить срок полезного использования элемента.

Обеспечьте правильное обращение и установку

Механические повреждения, такие как сколы или царапины, полученные при установке, могут создать слабые места на поверхности элемента. Эти места более восприимчивы к началу химической атаки, поэтому осторожное обращение имеет первостепенное значение.

Сделайте правильный выбор для вашего процесса

Понимая эти механизмы отказа, вы сможете лучше контролировать свой высокотемпературный процесс.

- Если ваш основной акцент — чистота процесса: Вы должны гарантировать, что нагреваемые материалы не выделяют щелочи, оксиды щелочных металлов или летучие металлы при рабочей температуре.

- Если ваш основной акцент — максимальное продление срока службы оборудования: Внедрите строгий график технического обслуживания для очистки внутренней части печи и осмотра элементов на предмет признаков химического воздействия или «остекленения».

- Если ваш основной акцент — операционная эффективность: Внимательно следите за потреблением энергии, поскольку увеличение потребления мощности для поддержания температуры является ключевым показателем деградации элемента в результате химических реакций.

В конечном счете, понимание и контроль химической среды вашей печи является наиболее важным фактором для достижения надежной работы ваших нагревательных элементов из карбида кремния.

Сводная таблица:

| Фактор | Влияние на нагревательные элементы из SiC | Ключевые температурные пороги |

|---|---|---|

| Щелочи и оксиды щелочных металлов | Атакуют защитный слой SiO₂, образуют силикаты с низкой температурой плавления, что приводит к деградации | Выше 1300°C (2372°F) |

| Расплавленные металлы (например, кобальт, никель) | Вызывают прямую коррозию, точечную коррозию и структурные повреждения, создавая горячие точки | Зависит от металла, как правило, высокие температуры |

| Последствия | Снижение эффективности нагрева, непредсказуемое изменение сопротивления, сокращение срока службы | Н/П |

Защитите свои высокотемпературные процессы с помощью передовых печных решений KINTEK! Благодаря выдающимся исследованиям и разработкам и собственному производству мы предоставляем разнообразным лабораториям надежные нагревательные элементы и системы, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для предотвращения химического повреждения и продления срока службы оборудования. Свяжитесь с нами сегодня, чтобы оптимизировать среду вашей печи и достичь превосходной производительности!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность