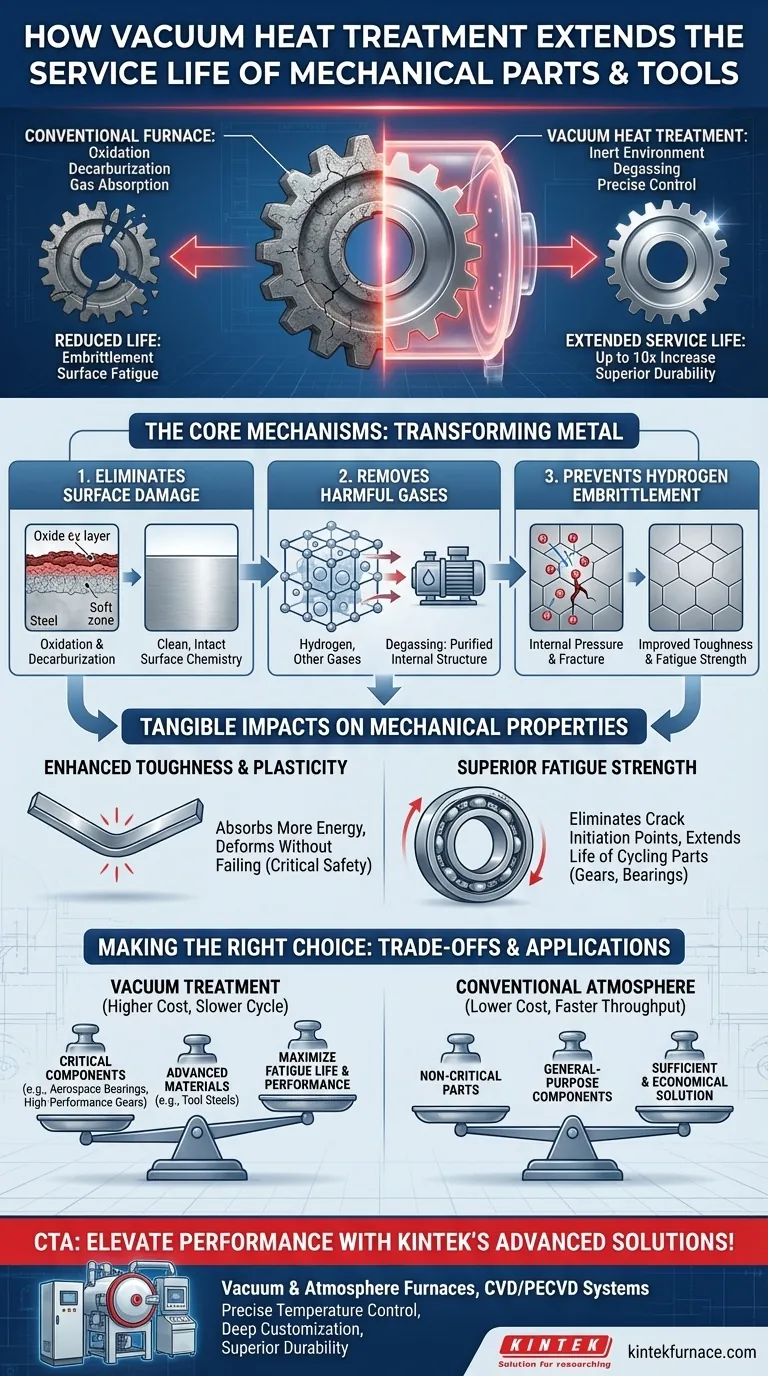

По сути, вакуумная термообработка продлевает срок службы механических деталей, коренным образом изменяя среду, в которой они нагреваются. Этот процесс очищает поверхность металла и удаляет вредные внутренние газы, предотвращая такие распространенные механизмы отказа, как охрупчивание и усталость поверхности. Позволяя материалу достичь своего полного теоретического потенциала производительности, срок службы критически важных компонентов часто может быть удвоен или даже увеличен в десять раз.

Основное преимущество вакуумной термообработки заключается не только в том, что она делает, но и в том, чего она не дает произойти. Устраняя реакции с атмосферными газами, она останавливает повреждение поверхности и подповерхностного слоя до того, как оно начнется, что приводит к получению компонента, который является внутренне более чистым и внешне более прочным, чем обработанный в обычной печи.

Основные механизмы: как вакуум преобразует металл

«Магия» вакуумной термообработки заключается в ее способности с чрезвычайной точностью контролировать среду детали в ее наиболее уязвимом, высокотемпературном состоянии. Это предотвращает ряд негативных реакций, снижающих производительность.

Устранение поверхностного окисления и науглероживания

В традиционной печи горячая поверхность металла реагирует с кислородом и другими газами в атмосфере. Это создает хрупкую, нежелательную окалину (окисление) или может выжечь углерод с поверхности стали (науглероживание), оставляя мягкий внешний слой.

Вакуумная среда инертна. Удаляя реактивные газы, она гарантирует, что деталь выйдет из печи чистой, блестящей, а ее поверхностная химия останется идеально нетронутой.

Удаление вредных растворенных газов

Металлы, особенно сталь, могут поглощать газы, такие как водород, в процессе производства. Эти растворенные газы действуют как внутренние примеси, создающие значительные проблемы.

Вакуумная термообработка эффективно дегазирует материал. Сочетание высокой температуры и низкого давления вытягивает эти растворенные газы из металла, где они затем откачиваются вакуумной системой.

Предотвращение водородного охрупчивания

Водород особенно вреден. Отдельные атомы водорода могут мигрировать и застревать в кристаллической структуре металла, создавая огромное внутреннее давление.

Это явление, известное как водородное охрупчивание, резко снижает пластичность и прочность материала, делая его склонным к внезапному хрупкому разрушению под нагрузкой. Удаляя водород, вакуумная обработка напрямую повышает прочность и усталостную долговечность детали.

Осязаемое влияние на механические свойства

Устранение этих негативных факторов напрямую приводит к измеримым улучшениям свойств, определяющих срок службы детали.

Повышенная прочность и пластичность

Более чистая внутренняя структура, свободная от газов, позволяет металлу вести себя так, как задумано. Он будет обладать более высокой прочностью (вязкостью), что означает, что он может поглощать больше энергии и ударов до разрушения.

Это также улучшает пластичность — способность материала немного деформироваться под чрезмерной нагрузкой без разрушения, что является критической характеристикой безопасности.

Превосходная усталостная прочность

Усталостные разрушения — на которые приходится подавляющее большинство механических отказов во вращающихся или циклически нагруженных деталях — почти всегда начинаются с микроскопического поверхностного дефекта.

Поскольку вакуумная термообработка создает идеально чистую поверхность, свободную от окислительных ямок или мягких науглероженных участков, она устраняет наиболее распространенные начальные точки для усталостных трещин. Это резко увеличивает срок службы таких компонентов, как подшипники, шестерни и валы.

Понимание компромиссов

Хотя вакуумная термообработка мощна, она не является универсальным решением. Понимание ее ограничений является ключом к принятию обоснованных инженерных решений.

Более высокая стоимость процесса

Вакуумные печи сложнее и дороже в изготовлении и эксплуатации, чем печи с обычной атмосферой. Это приводит к увеличению стоимости на деталь.

Более длительное время цикла

Достижение глубокого вакуума требует времени. Процесс откачки камеры может привести к более длительному общему времени цикла по сравнению с печами непрерывной атмосферы, что влияет на производительность.

Не всегда необходимо

Для простых компонентов с низкой нагрузкой или материалов, где чистота поверхности и максимальная усталостная производительность не являются критическими проектными параметрами, дополнительная стоимость вакуумной обработки может не обеспечить достаточной окупаемости инвестиций.

Принятие правильного решения для вашего применения

Выбор правильного процесса термообработки требует согласования преимуществ метода с вашей основной инженерной целью.

- Если ваша основная цель — максимизировать усталостный срок службы в критически важных компонентах: Чистая поверхность и удаление внутреннего водорода делают вакуумную обработку превосходным выбором для таких деталей, как шатуны, высокопроизводительные шестерни и аэрокосмические подшипники.

- Если ваша основная цель — обработка передовых инструментальных сталей или высоколегированных материалов: Точный контроль температуры и предотвращение науглероживания необходимы для достижения требуемой твердости, износостойкости и прочности.

- Если ваша основная цель — экономичное производство некритических деталей: Традиционная термообработка в атмосфере часто обеспечивает достаточного и более экономичного решения для компонентов общего назначения.

Понимая эти принципы, вы сможете указать процесс термообработки, который не просто упрочнит деталь, но и действительно оптимизирует ее для максимальной долговечности и производительности.

Сводная таблица:

| Механизм | Ключевое преимущество | Влияние на срок службы |

|---|---|---|

| Устранение поверхностного окисления и науглероживания | Чистая, неповрежденная поверхность | Снижает зарождение усталостных трещин, продлевает срок службы |

| Удаление вредных растворенных газов | Очищенная внутренняя структура | Повышает прочность и пластичность, предотвращает охрупчивание |

| Предотвращение водородного охрупчивания | Повышенная усталостная прочность | Увеличивает долговечность при циклических нагрузках |

Повысьте производительность ваших компонентов с помощью передовых решений KINTEK в области вакуумной термообработки! Используя исключительные возможности НИОКР и собственного производства, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как вакуумные печи и печи с контролируемой атмосферой, муфельные, трубчатые, ротационные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное удовлетворение ваших уникальных экспериментальных потребностей, помогая вам достичь превосходной долговечности и продленного срока службы критически важных деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала