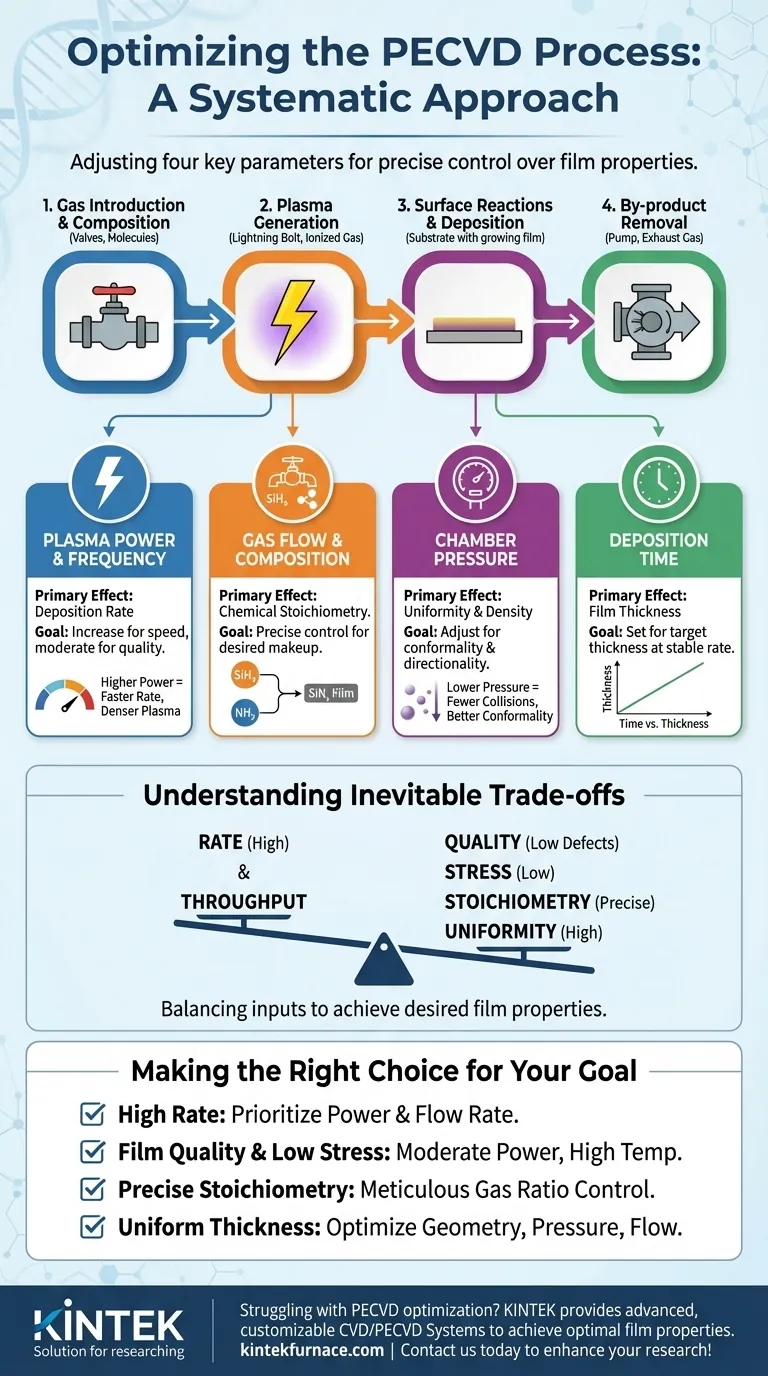

Для оптимизации процесса PECVD необходимо систематически настраивать четыре ключевых параметра: мощность плазмы, скорость и состав потока газов, давление в камере и время осаждения. Эти переменные напрямую контролируют реакционноспособные частицы плазмы, скорость роста пленки, конечную толщину пленки и ее химический состав. Эффективная оптимизация заключается в балансировке этих входных данных для достижения желаемых свойств пленки.

Суть оптимизации PECVD заключается не в поиске одной «идеальной» настройки, а в понимании причинно-следственной связи между каждым параметром процесса и получаемыми характеристиками пленки. Истинный контроль достигается знанием того, какой «рычаг» нужно повернуть, чтобы повлиять на конкретный результат.

Основа: Как PECVD создает пленку

Чтобы оптимизировать процесс, вы должны сначала понять его основные этапы. Каждый контролируемый вами параметр напрямую влияет на один или несколько из этих этапов.

1. Подача газа и состав

Процесс начинается с подачи газов-прекурсоров (реагентов) в вакуумную камеру. Соотношение этих газов является основным определяющим фактором химического состава, или стехиометрии, конечной пленки.

Например, при нанесении нитрида кремния (SiNx) соотношение силана (SiH4) к источнику азота, такому как аммиак (NH3) или закись азота (N2O), напрямую контролирует соотношение кремния к азоту в нанесенной пленке.

2. Генерация плазмы

На газ подается высокочастотное электрическое поле, которое ионизирует его и создает плазму. Плазма представляет собой высокореактивную смесь ионов, электронов и нейтральных радикальных частиц.

Мощность плазмы является здесь ключевой переменной. Увеличение мощности повышает плотность плазмы, что приводит к более высокой концентрации реакционноспособных частиц. Это, как правило, приводит к более высокой скорости осаждения.

3. Поверхностные реакции и осаждение

Реакционноспособные частицы из плазмы диффундируют на поверхность подложки. Там они адсорбируются, реагируют и связываются, образуя твердую тонкую пленку.

Температура подложки (хотя она и не является прямой частью генерации плазмы) имеет решающее значение на этом этапе. Более высокие температуры обеспечивают больше энергии для поверхностных реакций и позволяют атомам, которые осаждаются, перемещаться (поверхностная подвижность), что часто приводит к более плотной пленке более высокого качества с меньшим внутренним напряжением.

4. Удаление побочных продуктов

Газообразные побочные продукты поверхностных реакций должны постоянно откачиваться из камеры. Давление в камере и скорость потока газов имеют решающее значение для этого.

Снижение давления увеличивает длину свободного пробега частиц и может сделать ионы более направленными, в то время как общая скорость потока газа влияет на время пребывания реакционноспособных частиц в камере.

Ключевые параметры оптимизации и их влияние

Рассматривайте оптимизацию как многофакторное уравнение. Изменение одного параметра часто имеет каскадное влияние на другие и на конечную пленку.

Мощность и частота плазмы

Это ваш основной контроль для скорости осаждения. Более высокая мощность создает более плотную плазму, генерируя больше радикалов и ионов, образующих пленку. Частота электрического поля (например, ВЧ или микроволны) также влияет на характеристики плазмы и энергию ионов, бомбардирующих подложку.

Поток и состав газа

Это напрямую контролирует химический состав пленки. Для создания определенного материала, такого как диоксид кремния (SiO2) или нитрид кремния (SiNx), необходимо подавать составляющие элементы в точном, стабильном соотношении.

Давление в камере

Давление влияет на однородность и плотность пленки. Более низкие давления приводят к меньшему количеству столкновений в газовой фазе, позволяя реакционноспособным частицам двигаться по более прямым траекториям к подложке. Это может улучшить конформность (насколько хорошо пленка покрывает ступеньки) и направленность.

Время осаждения

Это самая простая переменная. При заданном стабильном наборе условий процесса толщина пленки прямо пропорциональна времени осаждения. Как только скорость установлена и стабильна, вы используете время для достижения целевой толщины.

Понимание неизбежных компромиссов

Оптимизация одного свойства часто достигается за счет другого. Распознавание этих компромиссов является признаком эксперта.

Скорость против качества

Стремление к очень высокой скорости осаждения путем увеличения мощности плазмы или расхода газа может быть пагубным. Это может привести к увеличению дефектов, большему включению водорода (что может повлиять на электронные свойства) и увеличению внутреннего напряжения пленки.

Напряжение против стехиометрии

Достижение идеального химического соотношения (стехиометрии) иногда может привести к пленке с высоким внутренним напряжением. Это напряжение может вызвать растрескивание пленки или ее отслаивание от подложки. Часто требуется точная настройка других параметров, таких как температура или бомбардировка ионами (через мощность/давление), чтобы смягчить это.

Однородность против пропускной способности

Высокие скорости потока газов могут увеличить пропускную способность, но могут привести к неоднородному осаждению на большой подложке. Центр пластины может испытывать другую концентрацию газа, чем край, что приводит к колебаниям толщины или состава.

Выбор правильного варианта для вашей цели

Ваша стратегия оптимизации полностью зависит от того, какая характеристика пленки наиболее важна для вашего применения.

- Если ваш основной фокус — высокая скорость осаждения: Уделите приоритетное внимание увеличению мощности плазмы и общей скорости потока ваших газов-прекурсоров.

- Если ваш основной фокус — качество пленки и низкое напряжение: Используйте умеренную мощность плазмы и относительно высокую температуру подложки для улучшения поверхностной подвижности и содействия плотной микроструктуре.

- Если ваш основной фокус — точная стехиометрия: Тщательно контролируйте и стабилизируйте соотношение расхода ваших газов-прекурсоров, используя инструменты характеризации для проверки состава пленки.

- Если ваш основной фокус — однородная толщина по всей пластине: Сосредоточьтесь на оптимизации геометрии камеры, давления и динамики потока газов для обеспечения равномерного распределения реакционноспособных частиц.

В конечном счете, оптимизация PECVD — это систематический процесс балансировки этих взаимосвязанных переменных для достижения конкретного инженерного результата.

Сводная таблица:

| Параметр | Основное влияние на пленку | Ключевая цель оптимизации |

|---|---|---|

| Мощность плазмы | Скорость осаждения | Увеличивать для скорости, умеренно для качества |

| Поток и состав газа | Химическая стехиометрия | Точный контроль для желаемого состава пленки |

| Давление в камере | Однородность и плотность | Настраивать для конформности и направленности |

| Время осаждения | Толщина пленки | Устанавливать для достижения целевой толщины при стабильной скорости |

| Температура подложки | Качество и напряжение пленки | Более высокая для более плотных пленок с меньшим напряжением |

Испытываете трудности с оптимизацией PECVD для процессов нанесения тонких пленок в вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь оптимальных свойств пленки и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут улучшить ваши результаты исследований и производства!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок