Короче говоря, два основных метода увеличения скорости осаждения при плазменно-усиленном химическом осаждении из газовой фазы (PECVD) — это увеличение мощности плазмы или увеличение скорости подачи исходного газа. Повышение мощности обеспечивает больше энергии для расщепления молекул прекурсора на реактивные частицы, в то время как более высокая скорость потока газа увеличивает подачу этих реагентов на поверхность подложки, что ускоряет рост пленки.

Задача состоит не просто в том, чтобы максимизировать скорость осаждения, а в том, чтобы достичь более высокой скорости без ущерба для основных свойств тонкой пленки. Более быстрый процесс часто сопряжен с компромиссами в качестве пленки, такими как повышенное напряжение, более низкая плотность или плохая однородность.

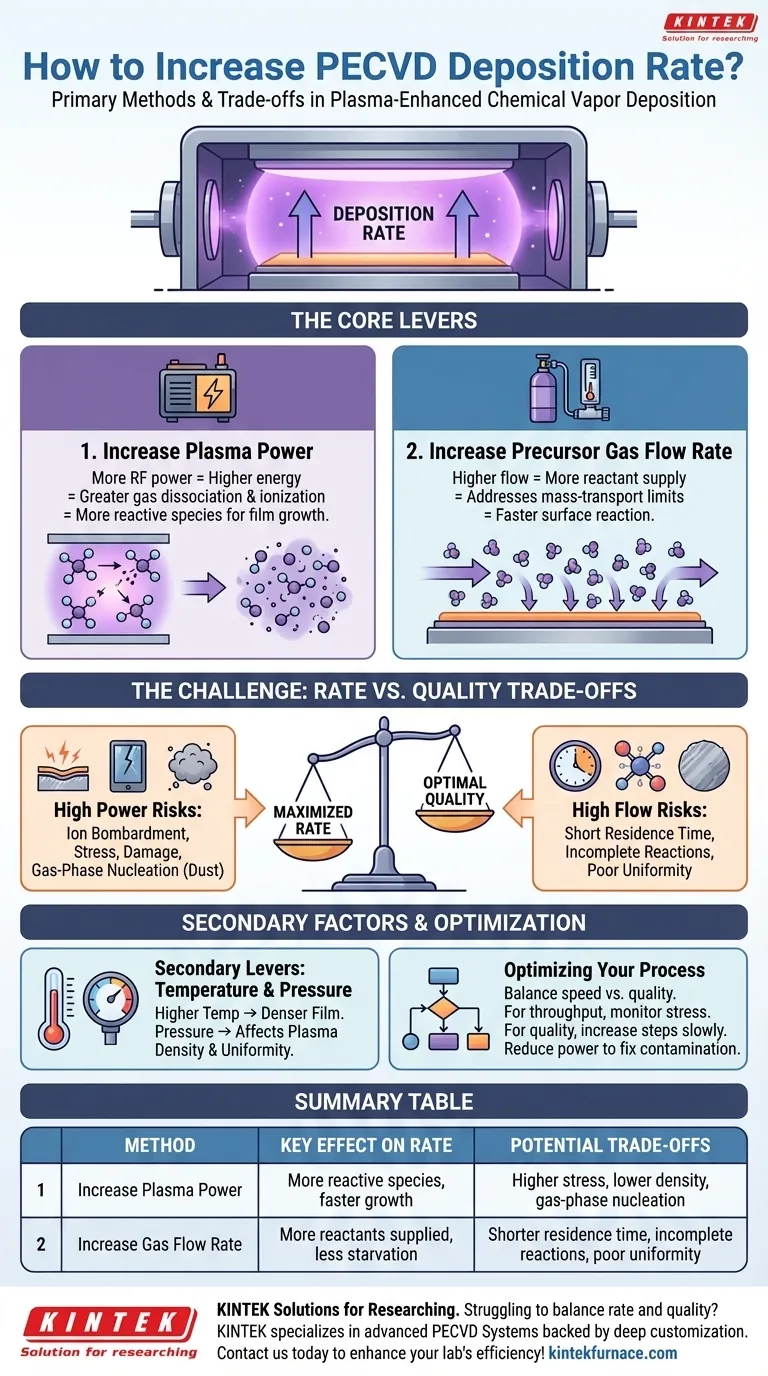

Основные рычаги управления для увеличения скорости осаждения

Чтобы эффективно контролировать процесс PECVD, вы должны понимать, как основные входные параметры напрямую влияют на скорость образования пленки. Эти рычаги действуют на различные аспекты плазмы и среды химической реакции.

Увеличение мощности плазмы

Увеличение мощности ВЧ-излучения, подаваемой на электроды, напрямую вводит больше энергии в плазму. Это оказывает значительное влияние на исходные газы.

Это более высокое энергетическое состояние приводит к большей степени диссоциации и ионизации молекул газа. Результатом является гораздо более высокая плотность реактивных свободных радикалов и ионов, которые являются строительными блоками тонкой пленки, что приводит к более высокой скорости осаждения.

Увеличение скорости потока исходного газа

Увеличение скорости потока исходного газа (например, силана для осаждения кремния) обеспечивает более богатое снабжение молекулами реагентов в камере.

Это особенно важно в режиме, ограниченном массовым транспортом, где скорость реакции выше, чем скорость, с которой реагенты могут быть доставлены к подложке. Увеличивая поток, вы гарантируете, что поверхностная реакция не будет «истощена» материалом, что напрямую увеличивает скорость осаждения.

Понимание компромиссов: скорость против качества

Простое увеличение мощности и потока до максимума редко является оптимальным решением. Чрезмерное повышение скорости осаждения может иметь значительные негативные последствия для качества и целостности осажденной пленки.

Влияние высокой мощности

Хотя более высокая мощность увеличивает скорость, она также усиливает бомбардировку ионами поверхности подложки. Это может вызвать сжимающие напряжения в пленке, физически повредить чувствительные слои устройства и даже снизить плотность пленки.

Кроме того, чрезмерно высокая мощность может привести к нуклеации в газовой фазе. Это происходит, когда частицы пленочного материала образуются в самой плазме, а не на подложке. Затем эти частицы оседают на подложке в виде пыли, образуя шероховатую, загрязненную и часто бесполезную пленку.

Влияние высокого расхода газа

Очень высокая скорость потока газа уменьшает время пребывания — среднее время, которое молекула проводит в плазменной зоне. Если время пребывания слишком короткое, молекулы прекурсора могут не успеть полностью диссоциировать.

Это может привести к неполным химическим реакциям и включению нежелательных побочных продуктов (например, избыточного водорода в пленках нитрида кремния) в пленку, что изменяет ее электрические и оптические свойства. Это также может ухудшить однородность пленки по всему кремниевому диску, если газ распределяется неравномерно.

Роль температуры и давления

Хотя мощность и расход являются основными рычагами, температура подложки и давление в камере являются критическими вторичными параметрами. Более высокая температура дает поверхностным атомам больше энергии для перемещения, что обычно приводит к более плотной и качественной пленке. Давление влияет на плотность плазмы и длину свободного пробега молекул, влияя как на химию реакции, так и на однородность осаждения.

Оптимизация процесса PECVD

Ваши идеальные параметры зависят от вашей конкретной цели. Вы должны сбалансировать потребность в скорости с не подлежащими обсуждению требованиями к качеству пленки.

- Если ваш основной акцент — максимальная пропускная способность: Тщательно увеличивайте мощность плазмы и расход газа тандемно, но усердно отслеживайте свойства пленки, такие как напряжение, однородность и количество дефектов, чтобы найти точку недопустимой деградации.

- Если ваш основной акцент — высокое качество пленки (например, для оптических или электронных устройств): Начните с консервативного, хорошо известного рецепта. Увеличивайте один параметр за раз небольшими шагами, измеряя свойства пленки, такие как показатель преломления, плотность и скорость травления на каждом шаге, чтобы охарактеризовать рабочее окно.

- Если вы боретесь с загрязнением пленки или пылью: Ваша мощность плазмы, вероятно, слишком высока, вызывая нуклеацию в газовой фазе. Уменьшите мощность или отрегулируйте давление, чтобы смягчить этот эффект.

Освоение процесса PECVD заключается в понимании того, что каждая корректировка параметра влечет за собой рассчитанный компромисс.

Сводная таблица:

| Метод | Ключевое влияние на скорость осаждения | Потенциальные компромиссы |

|---|---|---|

| Увеличение мощности плазмы | Больше энергии приводит к увеличению количества реактивных частиц, ускоряя рост пленки | Повышенное напряжение, более низкая плотность, нуклеация в газовой фазе, загрязнение |

| Увеличение скорости потока газа | Больше реагентов поступает, уменьшая дефицит в режимах, ограниченных массовым транспортом | Более короткое время пребывания, неполные реакции, плохая однородность |

Испытываете трудности с балансом между скоростью осаждения и качеством пленки в ваших процессах PECVD? KINTEK специализируется на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, подкрепленные исключительными исследованиями и разработками и собственным производством. Наши широкие возможности кастомизации гарантируют, что мы можем адаптировать системы для удовлетворения ваших уникальных экспериментальных потребностей, помогая вам достичь оптимальной производительности без ущерба для качества. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации