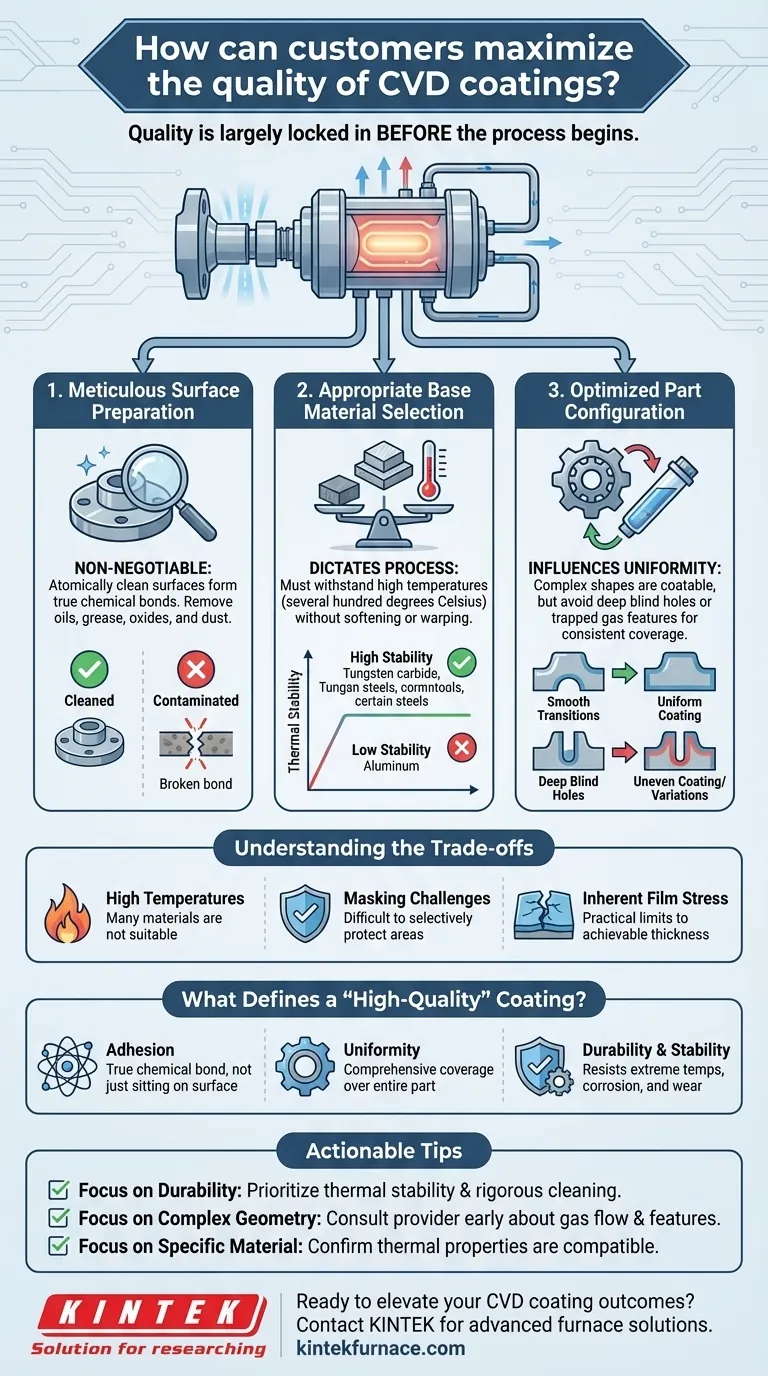

Чтобы максимизировать качество покрытия химическим осаждением из газовой фазы (CVD), вы должны сосредоточиться на трех факторах, полностью находящихся под вашим контролем: тщательная подготовка поверхности, соответствующий выбор основного материала и оптимизированная конфигурация детали. В то время как поставщик покрытий управляет сложными параметрами процесса, конечный успех определяется качеством и пригодностью предоставленной вами детали.

Самое важное понимание заключается в том, что качество CVD-покрытия во многом предопределено еще до начала самого процесса нанесения покрытия. Ваши решения относительно материала детали, состояния поверхности и геометрии создают фундаментальную основу для адгезии, однородности и производительности покрытия.

Основа: Почему ваши решения имеют значение

CVD — это не простой процесс нанесения краски или гальванического покрытия; это высокотемпературная химическая реакция. Поверхность вашей детали действует как катализатор и место связывания, где прекурсорные газы вступают в реакцию для формирования новой твердой пленки.

Ваша деталь является активным ингредиентом в этой реакции. Ее свойства напрямую определяют результат.

Принцип 1: Подготовка поверхности не подлежит обсуждению

Покрытие CVD образует истинную химическую связь с подложкой. Любое загрязнение, каким бы незначительным оно ни было, действует как барьер, который мешает правильному образованию этой связи.

Поверхности должны быть атомарно чистыми. Это означает, что они полностью свободны от масла, смазки, оксидных слоев, пыли и любых других остатков от предыдущих этапов производства. Загрязненная поверхность приводит непосредственно к плохой адгезии и возможному разрушению покрытия.

Принцип 2: Основной материал определяет процесс

Процесс CVD происходит при повышенных температурах, часто составляющих несколько сотен градусов Цельсия. Выбранный вами основной материал должен выдерживать этот нагрев без размягчения, деформации или изменения своих фундаментальных свойств.

Это требование термической стабильности является причиной того, почему выбор материала так важен. Материал, который не может выдержать температуру реакции, ограничивает способность поставщика оптимизировать процесс, что ставит под угрозу конечное качество покрытия.

Принцип 3: Геометрия детали влияет на однородность

Ключевое преимущество CVD заключается в том, что это не процесс «прямой видимости», что позволяет наносить покрытия на сложные формы. Реактивные газы обтекают деталь, покрывая все открытые поверхности.

Однако чрезвычайно сложные внутренние каналы или очень глубокие, узкие глухие отверстия могут создавать проблемы с потоком газа. Эти особенности могут привести к колебаниям толщины покрытия или неполному покрытию. Проектирование деталей с более плавными переходами и избегание геометрий, которые могут задерживать газ, обеспечит более однородное и надежное покрытие.

Понимание компромиссов CVD

Чтобы принимать обоснованные решения, вы должны понимать присущие процессу характеристики и ограничения. Эти знания позволяют вам проектировать с прицелом на успех.

Влияние высоких температур

Основной компромисс — это нагрев. Многие материалы, такие как термообработанные инструментальные стали, которые потеряют свою закалку, большинство алюминиевых сплавов и пластмассы, не подходят для стандартных процессов CVD. Вы должны выбрать подложку, которая является термически стабильной при требуемой температуре реакции.

Проблема маскирования

Поскольку CVD основан на реактивном газе, который заполняет всю камеру, очень трудно «маскировать» или избирательно защищать определенные участки детали от покрытия. Процесс естественно стремится покрыть все, до чего может добраться.

Внутреннее напряжение пленки и пределы толщины

По мере роста пленки CVD внутренние напряжения накапливаются внутри покрытия. Если толщина превышает определенный предел для данной системы материалов, это напряжение может вызвать растрескивание покрытия или его отслоение от поверхности. Всегда существует практический предел достижимой толщины покрытия.

Что определяет «высококачественное» CVD-покрытие?

Когда вы контролируете основополагающие факторы, вы позволяете процессу CVD реализовать свои уникальные преимущества, которые определяют высококачественный результат.

Адгезия: Истинная химическая связь

Единственная главная мера качества — это адгезия. Успешный процесс CVD создает мощную, прямую химическую связь между покрытием и атомами подложки. Покрытие не просто лежит на поверхности; оно становится ее неотъемлемой частью.

Однородность: Комплексное покрытие

Качество также измеряется однородностью. Хорошо выполненный процесс обеспечивает исключительный контроль над толщиной, гарантируя, что вся деталь — включая сложные геометрии — получает равномерный и полный слой покрытия.

Долговечность и стабильность

Полученная пленка плотная, прочная и очень стабильная. Эти покрытия предназначены для противостояния экстремальным температурам, агрессивным средам и значительному механическому износу, значительно превосходя возможности многих других методов обработки поверхностей.

Как применить это к вашему проекту

Ваш выбор на этапе проектирования — ваш самый мощный инструмент для максимизации качества покрытия. Используйте эти руководства, чтобы согласовать ваш дизайн с вашей основной целью.

- Если ваш основной фокус — максимальная долговечность и адгезия: Уделите первостепенное внимание выбору термически стабильного основного материала и внедрению строгого многоступенчатого процесса очистки перед отправкой детали на покрытие.

- Если ваш основной фокус — нанесение покрытия на сложную геометрию: Проконсультируйтесь с вашим поставщиком покрытий на ранней стадии процесса проектирования, чтобы обсудить поток газа и убедиться, что такие элементы, как внутренние каналы или глухие отверстия, доступны.

- Если ваш основной фокус — производительность на определенном материале: Убедитесь, что термические свойства вашего материала совместимы с температурами, необходимыми для желаемого покрытия.

Проактивное сотрудничество и проектирование с учетом возможности нанесения покрытия являются ключом к раскрытию всего потенциала производительности технологии CVD.

Сводная таблица:

| Ключевой фактор | Почему это важно | Практические советы |

|---|---|---|

| Подготовка поверхности | Обеспечивает прочное химическое сцепление; предотвращает отслоение | Используйте тщательную очистку для удаления масла, оксидов и загрязнений |

| Выбор основного материала | Должен выдерживать высокие температуры CVD без деформации | Выбирайте термически стабильные материалы, такие как определенные стали или керамика |

| Геометрия детали | Влияет на поток газа и однородность покрытия | Проектируйте с плавными переходами; избегайте глубоких глухих отверстий для равномерного покрытия |

Готовы повысить качество результатов вашего CVD-покрытия? В KINTEK мы используем выдающиеся исследования и разработки, а также собственное производство для предоставления передовых решений для высокотемпературных печей, включая системы CVD/PECVD. Наши широкие возможности индивидуальной настройки гарантируют, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, помогая вам достичь превосходной адгезии, однородности и долговечности ваших покрытий. Не оставляйте качество на волю случая — свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Каковы ключевые конструктивные особенности трубчатой печи для ХОС? Оптимизируйте синтез материалов с помощью точности

- Что такое двумерные гетероструктуры и как они создаются с помощью трубчатых печей CVD?| Решения KINTEK

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Каков процесс синтеза дихалькогенидов переходных металлов (ДПМ) с использованием трубчатых печей ХОГ? Освойте высококачественный рост тонких пленок