По своей сути вакуумная печь представляет собой сосуд с «холодной стенкой» с внутренними нагревательными элементами, и ее работа начинается с удаления всего воздуха для создания вакуума. Затем материал внутри нагревается в соответствии с точным, контролируемым компьютером режимом, после чего следует строго регулируемый процесс охлаждения. Этот процесс исключает атмосферное загрязнение и обеспечивает непревзойденный контроль над конечными свойствами материала.

Основная цель вакуумной печи — не просто нагревать материалы без воздуха; она направлена на достижение абсолютного контроля над процессом. Устраняя непредсказуемые переменные, связанные с атмосферой, эти печи обеспечивают непревзойденную точность в отношении температуры, чистоты материала и охлаждения, что делает их незаменимыми при производстве высокопроизводительных компонентов.

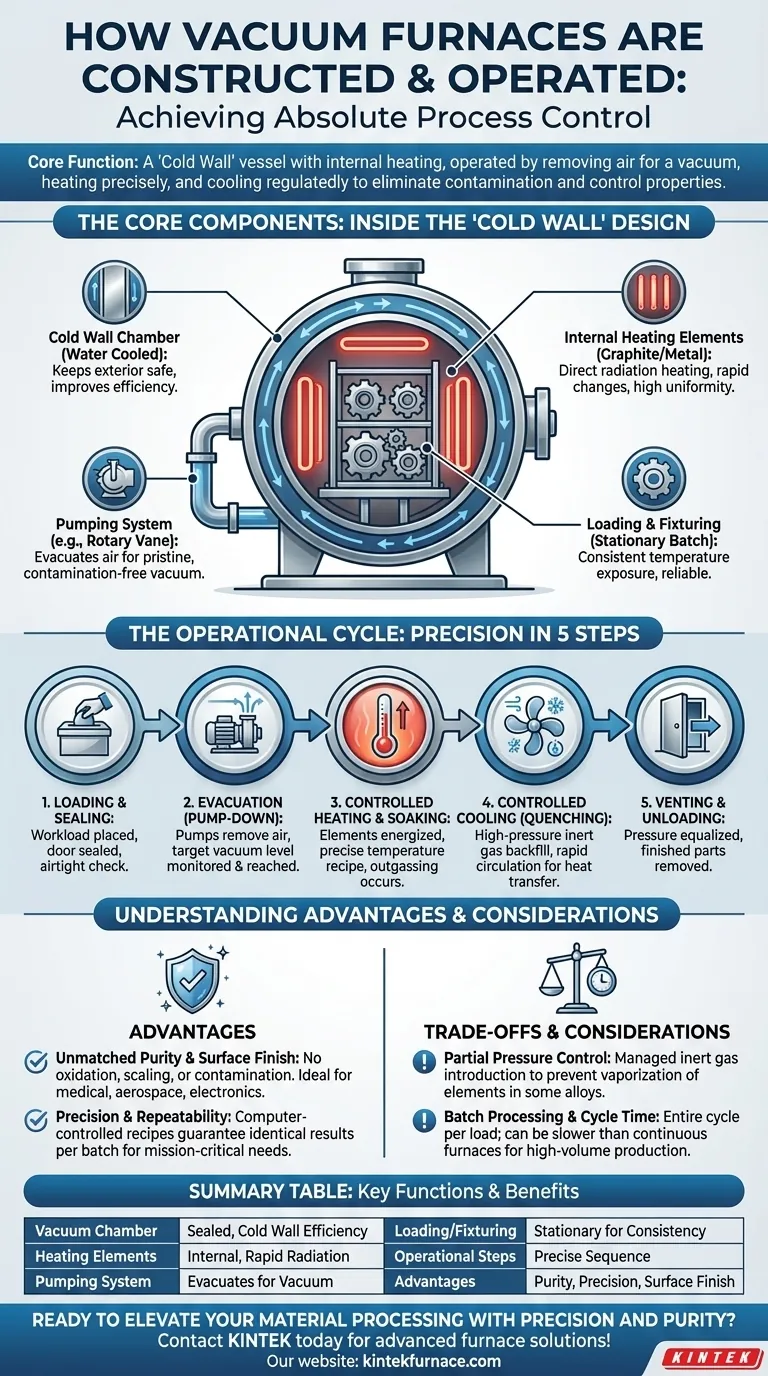

Основные компоненты: взгляд на конструкцию «холодной стенки»

Уникальные возможности вакуумной печи напрямую проистекают из ее специальной конструкции, которая принципиально отличается от традиционных печей с огнеупорной футеровкой.

Вакуумная камера и принцип «холодной стенки»

Сама печь представляет собой герметичный сосуд, обычно представляющий собой горизонтальный или вертикальный цилиндр. Она имеет двустенную конструкцию, между слоями которой циркулирует вода.

Такая конструкция «холодной стенки» поддерживает внешнюю часть печи при температуре, близкой к комнатной, даже когда внутренняя часть нагрета до тысяч градусов. Это повышает энергоэффективность и создает более безопасные условия труда.

Внутренние нагревательные элементы

В отличие от обычных печей, где горелки расположены снаружи камеры, нагревательные элементы вакуумной печи находятся внутри вакуума.

Эти элементы, часто изготовленные из графита или тугоплавких металлов, нагревают рабочую нагрузку непосредственно за счет излучения. Это позволяет очень быстро изменять температуру и обеспечивать исключительную равномерность, поскольку отсутствует массивная огнеупорная кирпичная конструкция, которую нужно нагревать или охлаждать.

Система откачки

Сердцем системы является ряд насосов, таких как пластинчато-роторный насос, отвечающий за эвакуацию камеры. Эта система удаляет воздух и другие газы для достижения требуемого уровня вакуума, который может быть сколь угодно низким, приближаясь к космическому вакууму.

Этот вакуум имеет решающее значение для предотвращения окисления и удаления летучих примесей из обрабатываемых материалов.

Загрузка и крепление

Детали обычно загружаются на выдвижные стеллажи или специальные поддоны и перемещаются в камеру. В большинстве печей периодического действия, которые являются отраслевым стандартом, рабочая нагрузка остается неподвижной на протяжении всего цикла нагрева и охлаждения.

Это устраняет необходимость в сложных механизмах передачи внутри горячей зоны, повышая надежность и обеспечивая равномерное тепловое воздействие на всю загрузку.

Рабочий цикл: от загрузки до выгрузки

Каждый цикл вакуумной печи — это точно хореографированная последовательность, управляемая компьютером для обеспечения идеальных, повторяемых результатов.

Шаг 1: Загрузка и герметизация

Цикл начинается с размещения рабочей нагрузки в камере и надежного закрытия дверцы печи. Тщательная проверка всех ручных клапанов гарантирует герметичность сосуда и готовность к откачке.

Шаг 2: Эвакуация (откачка)

Включаются вакуумные насосы для удаления воздуха из камеры. Контроллер системы постоянно отслеживает уровень вакуума, переходя к следующему шагу только после достижения целевого давления. Этот шаг и создает первозданную, не содержащую примесей среду.

Шаг 3: Контролируемый нагрев и выдержка

После установления вакуума подается питание на внутренние нагревательные элементы. Температура повышается в соответствии с предварительно запрограммированным режимом, специфичным для материала и желаемого результата.

На этом этапе температуру печи можно контролировать с чрезвычайной точностью, часто на основе термопар, расположенных непосредственно на рабочей нагрузке. Этот этап также способствует газоотделению (outgassing), когда вакуум вытягивает нежелательные остаточные элементы из самого материала.

Шаг 4: Контролируемое охлаждение (закалка)

После завершения цикла нагрева рабочую нагрузку необходимо охладить. Это часто делается быстро путем обратного заполнения камеры инертным газом под высоким давлением, таким как азот или аргон. Мощный вентилятор циркулирует газ, чтобы быстро отвести тепло от деталей. Скорость охлаждения контролируется так же точно, как и скорость нагрева.

Шаг 5: Сброс давления и выгрузка

Наконец, давление в камере выравнивается до атмосферного уровня. Затем дверцу можно безопасно открыть, и готовые высокочистые компоненты извлекаются.

Понимание компромиссов и преимуществ

Хотя вакуумные печи невероятно мощны, они сопряжены с определенными особенностями, которые делают их идеальными для одних применений и менее подходящими для других.

Преимущество: непревзойденная чистота и качество поверхности

Основное преимущество — это исключение окисления, окалины и загрязнений. Вакуумная среда гарантирует, что детали выходят из печи чистыми и блестящими, с превосходной целостностью поверхности. Это не подлежит обсуждению для медицинских имплантатов, аэрокосмических компонентов и электронных устройств.

Преимущество: точность и повторяемость

Режимы, управляемые компьютером, контролируют каждую переменную: от уровня вакуума до скорости изменения температуры и скорости охлаждения. Это гарантирует, что каждая деталь в каждой партии получает абсолютно одинаковую обработку, обеспечивая непревзойденную повторяемость процесса для критически важных производств.

Особенность: контроль парциального давления

Идеальный вакуум не всегда является целью. Для некоторых сплавов высокий вакуум может привести к испарению важных элементов с поверхности, например хрома из стали. Современные печи справляются с этим, вводя контролируемое низкое «парциальное давление» инертного газа для подавления этого эффекта, при этом предотвращая окисление.

Ограничение: периодическая обработка и время цикла

Самые распространенные вакуумные печи — это периодические системы. Весь цикл — включая откачку, нагрев, выдержку и охлаждение — должен быть завершен для одной загрузки. Это может привести к увеличению общего времени цикла по сравнению с печами с непрерывной атмосферой, что делает их менее подходящими для крупносерийного производства с низкой маржой.

Выбор правильного решения для вашей цели

Выбор термического процесса полностью зависит от требуемых свойств материала и стандартов производительности.

- Если ваш главный приоритет — чистота материала и целостность поверхности: Вакуумная печь необходима для предотвращения окисления и удаления загрязнителей, что критически важно для аэрокосмической, медицинской отраслей и высокопроизводительных сплавов.

- Если ваш главный приоритет — повторяемость процесса и точность: Циклы вакуумной печи, управляемые компьютером, обеспечивают идентичные результаты для каждой партии, что жизненно важно для строгого контроля качества в современном производстве.

- Если ваш главный приоритет — обработка реактивных или передовых материалов: Инертная среда является обязательной для таких материалов, как титан, суперсплавы и передовая керамика, которые будут испорчены воздействием воздуха при высоких температурах.

В конечном счете, вакуумная печь — это инвестиция в контроль над процессом, позволяющая создавать материалы со свойствами, которые просто недостижимы другими способами.

Сводная таблица:

| Компонент/Этап | Ключевая функция |

|---|---|

| Вакуумная камера | Герметичный сосуд с конструкцией «холодная стенка» для эффективности и безопасности |

| Нагревательные элементы | Внутренние элементы для прямого лучистого нагрева и быстрого изменения температуры |

| Система откачки | Откачивает воздух для создания вакуума, предотвращая окисление и примеси |

| Загрузка/Крепление | Стационарная загрузка партиями для равномерного теплового воздействия |

| Этапы работы | Загрузка, откачка, нагрев, охлаждение и выгрузка для повторяемых циклов |

| Преимущества | Непревзойденная чистота, точность и качество поверхности для высокопроизводительных материалов |

| Особенности | Периодическая обработка может увеличить время цикла; контроль парциального давления для специфических сплавов |

Готовы вывести обработку материалов на новый уровень с помощью точности и чистоты? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным потребностям. Наш ассортимент продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они подкреплены широкими возможностями глубокой кастомизации. Независимо от того, работаете ли вы в аэрокосмической, медицинской или сфере передовых материалов, мы можем помочь вам достичь непревзойденного контроля над процессом и превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут трансформировать ваши операции!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему для спекания нанокристаллической керамики требуется печь для вакуумного горячего прессования? Сохранение структуры под давлением

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов