Вы сделали все правильно. Материал чистый, процесс тщательно документирован, а ваша печь рассчитана на 1700°C. Вы устанавливаете контроллер на 1650°C для критического процесса спекания. Тем не менее, образцы, извлеченные из камеры, представляют собой сводящую с ума смесь несоответствий — некоторые идеальны, другие треснули, деформировались или не соответствуют спецификациям.

Дни, даже недели, теряются в погоне за призрачными переменными. Вы ставите под сомнение поставщика материалов, калибруете свои измерительные инструменты, настраиваете параметры процесса. Но результаты остаются упрямо, дорогостояще непредсказуемыми. Если это звучит знакомо, вы не одиноки. И корень проблемы скрывается на виду.

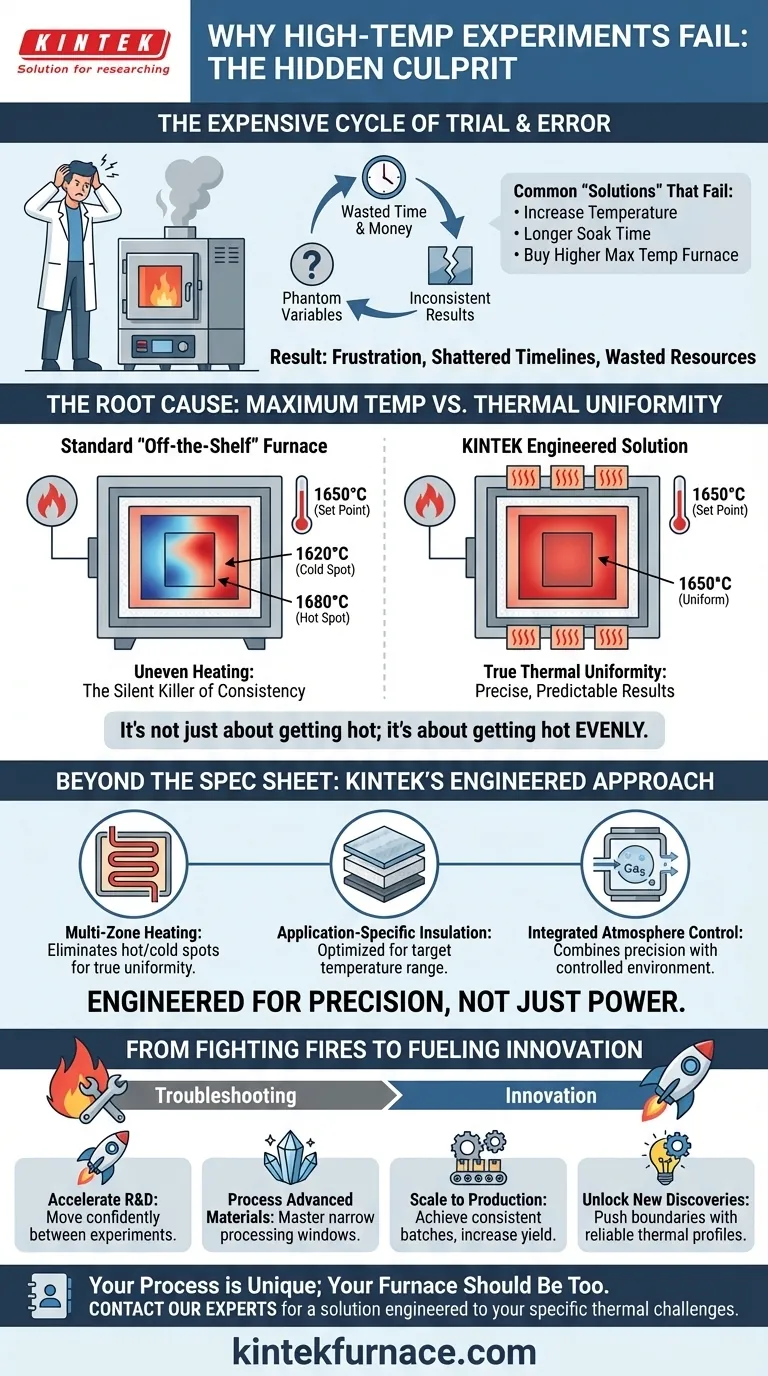

Дорогостоящий цикл проб и ошибок

Этот сценарий ежедневно разыгрывается в передовых научно-исследовательских лабораториях и на производственных предприятиях с высокими ставками. Первоначальное предположение почти всегда заключается в том, что печь с достаточно высоким максимальным температурным рейтингом гарантирует производительность. Когда результаты идут не так, сценарий устранения неполадок предсказуем:

- «Просто повысим температуру». Вы приближаете печь к ее пределу, надеясь, что большее тепло решит проблему, часто усугубляя ее.

- «Мы попробуем более длительное время выдержки». Это тратит энергию и драгоценное машинное время, не решая основную проблему.

- «Нам нужна печь с еще более высокой максимальной температурой». Это самая распространенная и дорогостоящая ошибка — инвестирование в большую мощность без понимания реальной проблемы.

Этот цикл не только расстраивает; он имеет серьезные последствия для бизнеса. Сроки проектов срываются, бюджеты на исследования и разработки поглощаются потраченными материалами и энергией, а неспособность надежно масштабировать процесс может полностью остановить запуск нового продукта. У вас остается процесс, который является скорее искусством, чем наукой, полностью зависящим от удачи.

Первопричина: Максимальная температура против тепловой однородности

Вот критический поворотный момент: проблема редко заключается в максимальной температуре, которую может достичь ваша печь. Истинный виновник — отсутствие тепловой однородности.

Представьте себе обычную кухонную духовку. Циферблат может быть установлен на 400°F, но вы знаете по опыту, что задний угол нагревается сильнее и сжигает печенье, в то время как передний оставляет его недопеченным. Теперь умножьте этот эффект на экстремальные температуры, используемые для передовой керамики, сплавов или выращивания кристаллов.

Контроллер температуры печи может показывать стабильные 1650°C по одному термопаре, но внутри камеры идет скрытая тепловая битва. Одна часть вашего образца может находиться при 1680°C, а другая — при 1620°C. Этот температурный градиент, это неравномерное нагревание — тихий убийца последовательности.

Именно поэтому распространенные «решения» терпят неудачу. Повышение температуры не создает однородности; оно просто делает горячие точки горячее. Более длительная выдержка не может компенсировать фундаментальный недостаток конструкции, который препятствует равномерному распределению тепла. Вы пытаетесь исправить аппаратную проблему программным твиком, и это никогда не будет работать надежно.

За пределами спецификаций: печь, спроектированная для вашего процесса

Чтобы добиться повторяющихся, предсказуемых результатов, вам нужна не просто печь, которая сильно нагревается. Вам нужен тепловой прибор, спроектированный с высокой точностью — система, разработанная для обеспечения точно такой же температуры на каждом квадратном миллиметре вашего образца, при каждом запуске.

Именно здесь концепция «готового» продукта терпит неудачу. Стандартная печь построена так, чтобы достичь числа в спецификации. Настоящее технологическое решение, однако, строится вокруг ваших конкретных тепловых требований. В этом принцип подхода KINTEK. Мы признаем, что достижение идеальной однородности при 1200°C — это совершенно другая инженерная задача, чем при 1700°C, особенно когда требуется контролируемая атмосфера.

Наша глубокая возможность настройки позволяет нам напрямую устранить первопричину:

- Многозонный нагрев: Вместо одного мощного нагревательного элемента мы можем спроектировать несколько независимо управляемых зон нагрева для устранения горячих и холодных точек, обеспечивая истинную тепловую однородность по всей камере.

- Изоляция, специфичная для применения: Мы выбираем и проектируем изоляционные пакеты, оптимизированные для вашего целевого температурного диапазона, минимизируя теплопотери и улучшая стабильность.

- Интегрированный контроль атмосферы: Для процессов, чувствительных к окислению, наши печи для вакуума и атмосферы сочетают высокотемпературную точность с идеально контролируемой средой, гарантируя, что целостность материала никогда не будет нарушена.

Печь KINTEK — это не просто продукт; это решение, основанное на глубоком понимании тепловой динамики. Она разработана не просто для достижения температуры, а для ее контроля.

От борьбы с пожарами к стимулированию инноваций

Когда ваш тепловой процесс действительно стабилен и однороден, вся динамика вашей работы меняется. Энергия, ранее затрачиваемая на устранение неполадок и повторное проведение неудачных экспериментов, высвобождается. Теперь вы можете:

- Ускорить исследования и разработки: Уверенно переходите от одного успешного эксперимента к другому, зная, что результаты надежны, а печь не является переменной.

- Обрабатывать передовые материалы: Работайте с материалами следующего поколения, которые имеют невероятно узкие окна обработки, что было бы невозможно в неоднородной печи.

- Масштабировать до производства: Переведите процесс из лаборатории на производственную линию с уверенностью, что результаты будут последовательными от партии к партии, увеличивая выход и прибыльность.

- Открывать новые открытия: Расширяйте границы возможного, исследуя новые составы материалов и тепловые профили, свободные от ограничений непредсказуемого оборудования.

Вы перестаете быть оператором печи и снова становитесь настоящим ученым-материаловедом или инженером-технологом, сосредоточенным на инновациях, а не на смягчении последствий.

Ваш процесс уникален; ваша печь тоже должна быть такой. Прекратите бороться с непоследовательными результатами и начните добиваться предсказуемого успеха. Наша команда экспертов готова выйти за рамки спецификаций и обсудить конкретные тепловые проблемы вашего проекта, разработав решение, которое обеспечит точность, необходимую для дальнейшего продвижения. Свяжитесь с нашими экспертами, чтобы начать разговор.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Связанные статьи

- Невидимое преимущество: как вакуумные печи обеспечивают металлургическое совершенство

- Невидимый архитектор: как вакуумные печи формируют будущее композитов

- Больше, чем пустота: присущая энергоэффективность конструкции вакуумной печи

- За гранью жара: психология идеальной работы вакуумной печи

- Невидимый враг: почему вакуумные печи — это ставка на совершенство