Психология давления

Инженер осматривает недавно изготовленное композитное законцовку крыла. Невооруженным глазом она выглядит идеально. Но под нагрузкой она разрушается при 70% от прогнозируемой прочности. Виновником является не конструктивный недостаток, а невидимый: микроскопические поры, крошечные пузырьки захваченного воздуха, которые стали точками напряжения под давлением.

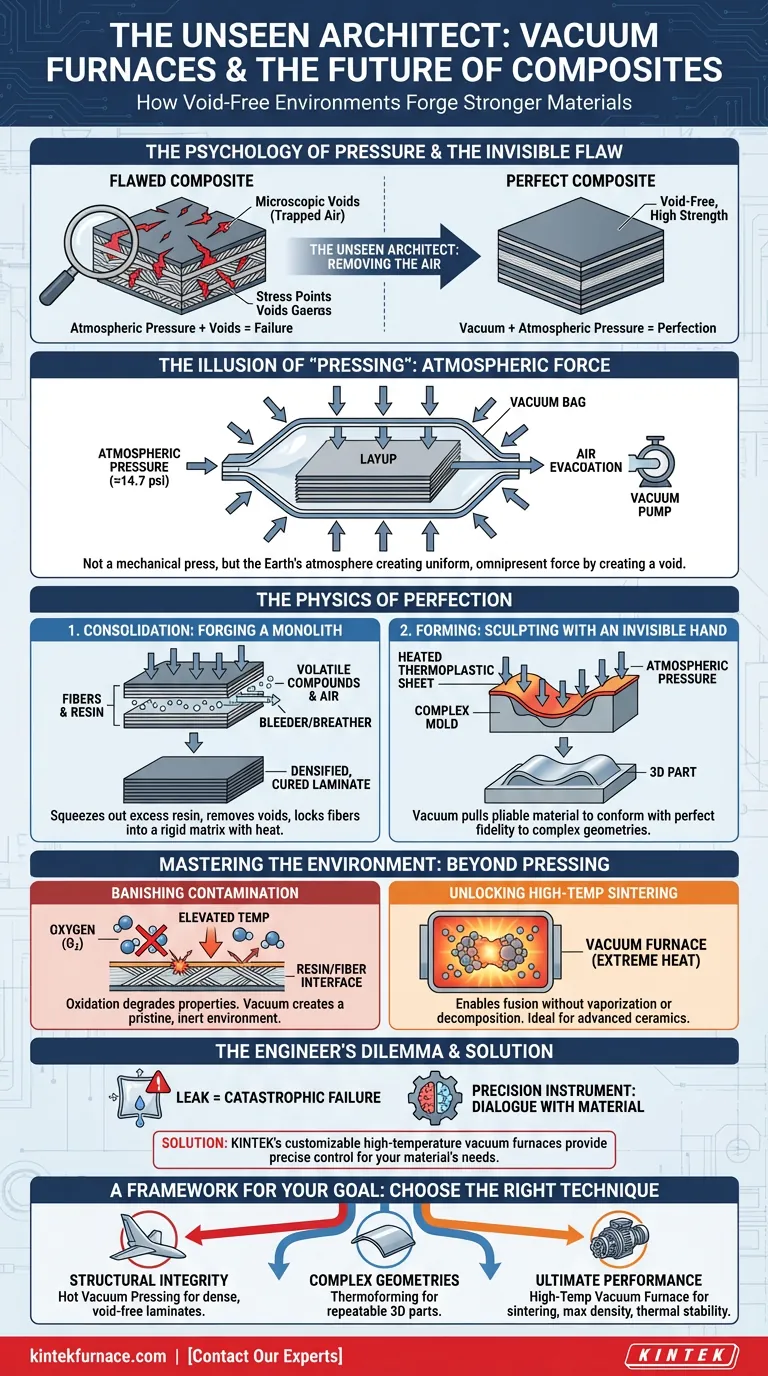

Наша интуиция подсказывает, что для повышения прочности нужно приложить больше силы — давить сильнее, зажимать плотнее. Но в мире современных композитов наиболее мощный метод заключается в удалении чего-то: самого воздуха. В этом и заключается контринтуитивный гений вакуумного формования.

Иллюзия «прессования»

Термин «вакуумное прессование» немного неточен. На самом деле мы не прессуем вакуумом. Мы создаем пустоту, герметичную среду, из которой удален воздух.

Делая это, мы высвобождаем силу, которая является идеально равномерной, неуклонно постоянной и вездесущей: земную атмосферу. На уровне моря она давит на каждую поверхность нашей детали с силой около 14,7 фунтов на квадратный дюйм (или ~101 кПа). Удаляя воздух с одной стороны, мы позволяем атмосфере выполнять работу с точностью, которую не может обеспечить ни один механический пресс.

Физика совершенства: консолидация и формование

Этот принцип используется для двух основных функций в производстве композитов, каждая из которых представляет собой тонкий танец тепла, давления и химии.

Создание монолита из слоев

Создание ламината включает укладку слоев волокна (например, углеродного или стеклянного), пропитанных смолой. Эта стопка, или «укладка», затем герметизируется в вакуумный мешок.

При создании вакуума атмосферное давление сжимает стопку со всех сторон. Эта бесшовная сила:

- Выдавливает избыточную, утяжеляющую смолу.

- Выдавливает захваченный воздух и летучие соединения, вызывающие поры.

- Консолидирует отдельные слои в единую, плотную, унифицированную структуру.

При нагреве в процессе, называемом горячим вакуумным формованием, смола одновременно отверждается, фиксируя волокна в жесткой, высокопрочной матрице.

Скульптура невидимой рукой

Для формования термопластичных листов или предварительно пропитанных композитов материал сначала нагревается до мягкости и пластичности.

Затем он натягивается на форму, и между листом и поверхностью формы создается вакуум. Атмосферное давление действует как невидимая рука, заставляя материал с идеальной точностью соответствовать каждому тонкому контуру формы. Это элегантный и эффективный метод создания сложных трехмерных деталей.

Настоящая игра: управление средой

Истинная сила вакуумной обработки — это не только механическая. Это абсолютный контроль над средой материала на химическом и физическом уровне. Именно здесь процесс переходит от простого прессования к высокоточной обработке.

Изгнание загрязнителя

При повышенных температурах кислород в воздухе становится высокореактивным загрязнителем. Он атакует смолу и волокна, вызывая окисление, которое снижает механические свойства и портит отделку поверхности. Вакуум устраняет эту угрозу, создавая чистую среду, в которой материалы могут быть отверждены и склеены без порчи.

Синтез при высоких температурах

Для современных керамических материалов и некоторых композитов достижение максимальной плотности требует спекания — процесса, при котором материал нагревается почти до точки плавления, вызывая сплавление его частиц.

Многие из этих материалов просто испарились бы или разложились при таких температурах под нормальным атмосферным давлением. Вакуумная печь создает среду, в которой можно приложить экстремальное тепло, не разрушая материал, позволяя ему уплотняться и спекаться под равномерным атмосферным давлением.

Дилемма инженера: стремление к контролю

Этот уровень контроля не лишен проблем. Процесс представляет собой систему, в которой каждый компонент должен работать в идеальной гармонии.

- Анатомия утечки: Микроскопическая утечка в вакуумном мешке является точкой катастрофического отказа. Она впускает воздух, нарушает равномерность давления и позволяет образовываться порам, сводя на нет все преимущества процесса.

- Диалог материала и машины: Вязкость смолы, ее температурный профиль отверждения и свойства волокна должны идеально соответствовать возможностям оборудования. Скорость нагрева печи и эффективность вакуумного насоса — это не просто настройки; они являются частью диалога с самим материалом.

Решение этой дилеммы требует больше, чем просто техники; оно требует приборостроения, способного навязывать и поддерживать идеальную, контролируемую среду. Вакуумная печь — это не просто коробка, которая нагревается; это прецизионный инструмент.

Именно здесь система, разработанная для ваших конкретных материалов и процессов, становится критически важным преимуществом. Благодаря экспертным исследованиям и разработкам, а также производству, настраиваемые высокотемпературные вакуумные печи KINTEK предоставляют инженерам точный контроль, необходимый для управления этим сложным диалогом. Будь то стандартная трубчатая печь для лабораторных испытаний или высоконастроенная система CVD, цель состоит в том, чтобы создать среду, в которой материал может достичь своего полного теоретического потенциала.

Структура для вашей цели

Правильная техника полностью зависит от желаемого результата:

- Для структурной целостности: Используйте горячее вакуумное формование для создания плотных, безпорных ламинатов с высоким соотношением волокна к смоле.

- Для сложных геометрий: Используйте термоформование для экономичного формования термопластичных листов в повторяющиеся 3D-детали.

- Для максимальной производительности: Используйте высокотемпературную вакуумную печь для спекания, предотвращения окисления и создания материалов с максимальной плотностью и термической стабильностью.

В конечном счете, искусство современных композитов заключается не в приложенной вами грубой силе, а в совершенстве создаваемой вами пустоты. Для любого процесса, требующего абсолютного контроля температуры и атмосферы, достижение безупречного результата материала имеет первостепенное значение. Свяжитесь с нашими экспертами

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для спекания молибденовой проволоки

Связанные статьи

- Тирания воздуха: как вакуумные печи создают совершенство, устраняя все лишнее

- От грубой силы к идеальному контролю: физика и психология вакуумных печей

- Инженерия для нулевого отказа: незаменимая роль вакуумных печей в аэрокосмической отрасли

- Невидимый враг: как вакуумные печи переопределяют совершенство материалов

- Невидимый враг: почему вакуумные печи — это ставка на совершенство