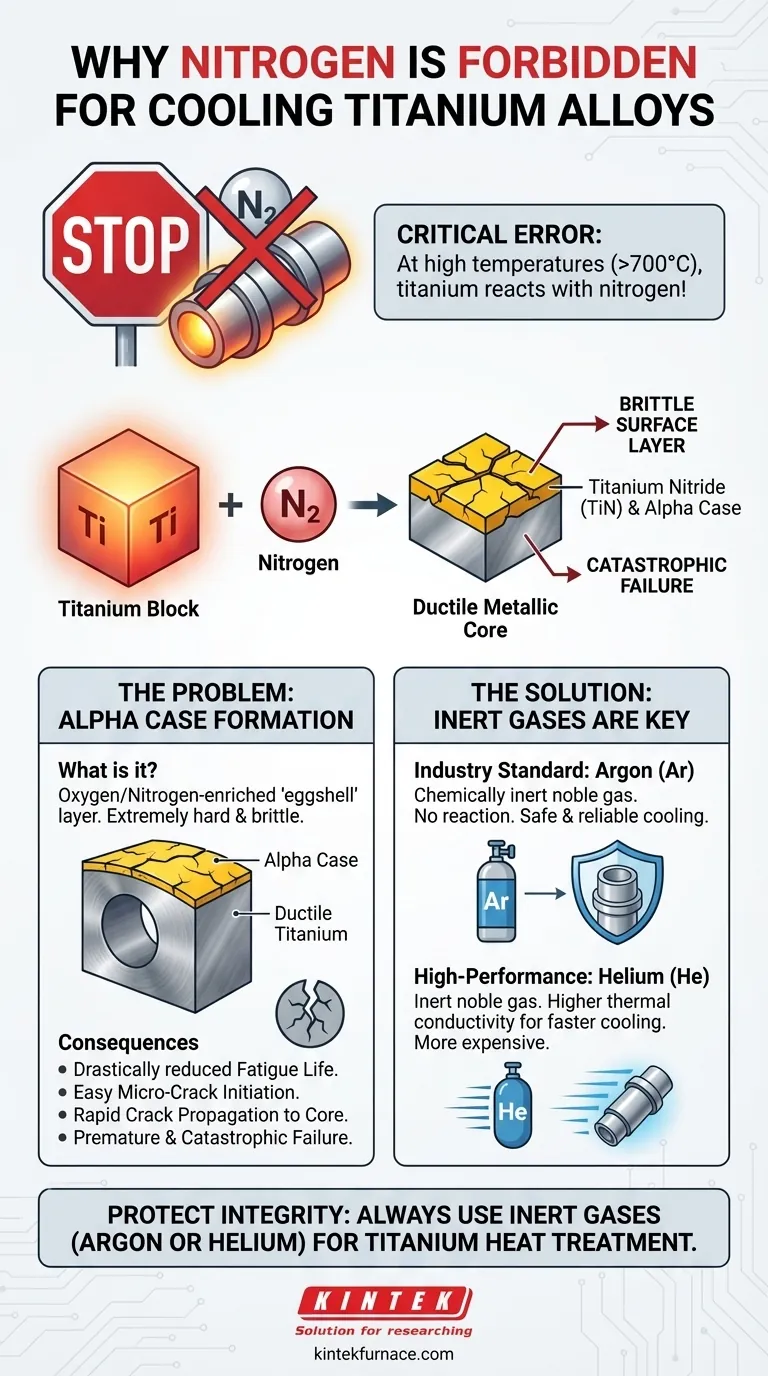

Ни при каких обстоятельствах азот нельзя использовать в качестве охлаждающего газа для титановых сплавов после высокотемпературной вакуумной термообработки. При повышенных температурах, используемых в этих процессах, титан обладает высоким сродством к азоту и непосредственно реагирует с ним. Эта химическая реакция образует твердый, хрупкий поверхностный слой, который принципиально нарушает целостность компонента.

Хотя азот является распространенным и экономичным газом во многих процессах термообработки, его использование с титаном является критической ошибкой. Реакция создает подверженный разрушению поверхностный слой, известный как "альфа-слой" (alpha case), который сводит на нет все преимущества, которые должен обеспечивать процесс термообработки.

Фундаментальный химический конфликт

Проблема использования азота заключается не в загрязнении в традиционном смысле, а в прямой, пагубной химической реакции. Реакционная способность титана при высоких температурах является сутью проблемы.

Образование нитрида титана (TiN)

При температурах, обычно превышающих 700°C (1300°F), титан легко реагирует с любым доступным азотом. Это образует на поверхности детали отчетливое золотисто-желтое соединение, называемое нитридом титана (TiN).

Хотя TiN выгодно используется в качестве твердого покрытия в других областях (например, на режущих инструментах), его неконтролируемое образование во время термообработки крайне нежелательно.

Создание "альфа-слоя"

Этот богатый азотом поверхностный слой известен как альфа-слой. Это обогащенный кислородом и/или азотом слой, который чрезвычайно тверд и хрупок по сравнению с пластичным субстратом титанового сплава под ним.

Глубина этого альфа-слоя зависит от температуры, времени и парциального давления азота, но даже тонкий слой может быть катастрофическим для эксплуатационных характеристик компонента.

Почему альфа-слой пагубно влияет на производительность

Образование альфа-слоя является одним из наиболее серьезных дефектов в металлургии титана. Он создает композитный материал, где хрупкая "яичная скорлупа" связана с прочной сердцевиной, комбинация, готовая к разрушению.

Снижение усталостной долговечности

Основная опасность альфа-слоя заключается в его резком снижении усталостной долговечности. Хрупкая поверхность не выдерживает циклических нагрузок. Микротрещины легко возникают внутри альфа-слоя и действуют как острые концентраторы напряжений.

Точка инициирования катастрофического разрушения

Как только трещина образуется в хрупком альфа-слое, она может быстро распространиться в прочный, пластичный основной металл под ним. Это может привести к преждевременному и часто катастрофическому разрушению компонента, даже при нагрузках, на которые он был рассчитан.

Обнуление цели термообработки

Вся цель термообработки титана заключается в получении специфической микроструктуры, которая обеспечивает оптимальные свойства, такие как прочность, пластичность и усталостная стойкость. Образование альфа-слоя прямо противоречит этой цели, разрушая целостность поверхности компонента и делая термообработку неэффективной или, что еще хуже, вредной.

Понимание правильных альтернатив

Защита титана на критической стадии охлаждения требует газа, который является действительно инертным и не будет реагировать со сплавом при любой температуре.

Промышленный стандарт: аргон (Ar)

Аргон является наиболее широко используемым и рекомендуемым газом для закалки титана в вакуумной печи. Это благородный газ, что означает, что он химически инертен и не будет реагировать с титаном. Он обеспечивает безопасный и надежный метод охлаждения деталей без образования альфа-слоя.

Высокопроизводительный вариант: гелий (He)

Гелий также является полностью инертным благородным газом. Его основное преимущество перед аргоном заключается в гораздо более высокой теплопроводности, что позволяет достигать более высоких скоростей охлаждения. Эта быстрая закалка может быть критически важной для получения желаемых свойств в некоторых толстостенных или высокопрочных титановых сплавах. Однако гелий значительно дороже и менее распространен.

Правильный выбор для вашего процесса

Выбор правильного газа для заполнения — это не вопрос предпочтений, а критически важный параметр процесса для обеспечения качества и безопасности деталей.

- Если ваш основной акцент делается на безопасности и надежности: Всегда используйте аргон. Это инертный, промышленно стандартизированный газ, который гарантирует отсутствие нежелательных поверхностных реакций с титановыми сплавами.

- Если ваш основной акцент делается на достижении максимальных скоростей охлаждения для получения конкретных свойств: Используйте гелий. Его превосходная теплопроводность обеспечивает более быструю закалку, но будьте готовы к значительно более высоким эксплуатационным расходам.

- Если вы когда-либо рассматриваете азот для экономии средств: Не делайте этого. Риск образования хрупкого альфа-слоя и возникновения катастрофического разрушения компонента намного перевешивает любую потенциальную экономию на газе.

Защита металлургической целостности ваших титановых компонентов начинается с выбора действительно инертного газа для всех высокотемпературных операций.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Проблема с азотом | Реагирует с титаном при высоких температурах, образуя хрупкий альфа-слой. |

| Последствия | Снижение усталостной долговечности, инициация трещин и катастрофическое разрушение компонентов. |

| Безопасные альтернативы | Аргон (инертный, надежный) и Гелий (быстрое охлаждение, более высокая стоимость). |

| Ключевой вывод | Всегда используйте инертные газы для предотвращения поверхностных реакций и обеспечения целостности деталей. |

Обеспечьте безопасность и эффективность вашей термообработки титана с помощью передовых решений KINTEK. Используя выдающиеся научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой индивидуализации точно отвечает вашим уникальным экспериментальным потребностям. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить надежность и производительность вашего процесса!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Для чего используется вакуумная печь? Достижение чистоты и точности при высокотемпературной обработке

- Где используются вакуумные печи? Критически важные области применения в аэрокосмической отрасли, медицине и электронике

- Каков процесс вакуумной термообработки? Достижение превосходных металлургических свойств

- Что такое термообработка в вакуумной печи? Достижение превосходных металлургических свойств

- Зачем использовать вакуумную печь? Достижение беспрецедентной чистоты материалов и контроля процесса