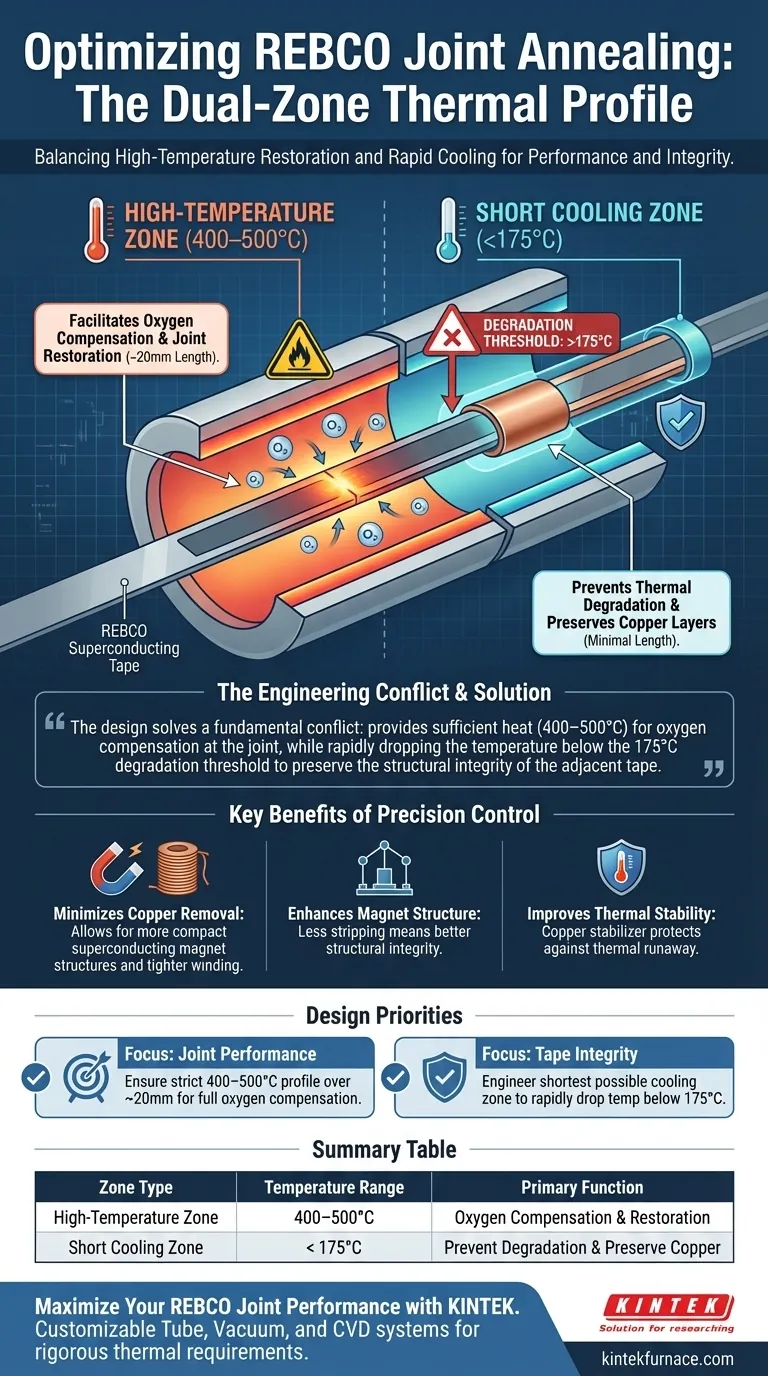

Термический профиль трубчатой печи для отжига является самым критическим фактором в успешном изготовлении стыков REBCO. Для создания жизнеспособного стыка печь должна поддерживать зону высокой температуры для восстановления сверхпроводящих свойств, одновременно используя короткую зону охлаждения для предотвращения повреждения материала. Эта точная конфигурация уравновешивает химические требования стыка с термической хрупкостью окружающей ленты.

Конструкция решает фундаментальный инженерный конфликт: она обеспечивает достаточное тепло (400–500°C) для компенсации кислорода в стыке, одновременно быстро снижая температуру ниже порога деградации в 175°C для сохранения структурной целостности прилегающей ленты.

Роль зоны высокой температуры

Обеспечение компенсации кислорода

Основная функция зоны высокой температуры заключается в обеспечении компенсации кислорода в области стыка. Без этой специфической термической обработки сверхпроводящие свойства стыка не могут быть полностью реализованы или восстановлены.

Специфическое температурное окно

Для достижения этого печь должна поддерживать температуру в диапазоне от 400 до 500 градусов Цельсия. Нагреваемая зона обычно имеет длину около 20 мм, концентрируя тепловую энергию точно там, где происходит формирование стыка.

Критичность короткой зоны охлаждения

Порог деградации в 175°C

Ленты REBCO имеют определенный температурный предел. Воздействие температур выше 175 градусов Цельсия может привести к значительной деградации характеристик ленты.

Сокращение времени воздействия

Очень короткая зона охлаждения необходима для минимизации физической длины ленты, которая остается выше этого критического порога в 175°C. Если бы зона охлаждения была длинной, градиент температуры был бы слишком постепенным, удерживая большую часть ленты в "опасной зоне" в течение длительного периода.

Инженерные последствия и компромиссы

Минимизация удаления меди

Эффективность зоны охлаждения напрямую влияет на подготовку ленты. Строго ограничивая термическую деградацию, вы минимизируете количество медного стабилизирующего слоя, которое необходимо удалить.

Улучшение структуры магнита

Сохранение медного слоя позволяет создать более компактную структуру сверхпроводящего магнита. Меньшее снятие материала означает лучшую структурную целостность и более плотные возможности намотки.

Повышение тепловой стабильности

Оптимизация конструкции печи для сохранения медного слоя приводит к повышению тепловой стабильности стыков. Медь действует как стабилизатор, защищая стык от теплового разгона во время работы.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность ваших стыков REBCO, рассмотрите следующие приоритеты проектирования:

- Если ваш основной фокус — производительность стыка: Убедитесь, что ваша зона высокой температуры поддерживает строгий профиль 400–500°C в пределах 20 мм, чтобы гарантировать полную компенсацию кислорода.

- Если ваш основной фокус — целостность ленты: Спроектируйте зону охлаждения максимально короткой, чтобы быстро снизить температуру материала ниже порога деградации в 175°C.

Контролируя эти две зоны, вы превращаете процесс отжига из недостатка в точный инструмент для создания компактных, стабильных магнитов с высоким полем.

Сводная таблица:

| Тип зоны | Диапазон температур | Длина (прибл.) | Основная функция |

|---|---|---|---|

| Зона высокой температуры | 400–500°C | 20 мм | Обеспечивает компенсацию кислорода и восстановление стыка |

| Короткая зона охлаждения | < 175°C | Минимальная | Предотвращает термическую деградацию и сохраняет медные слои |

Максимизируйте производительность ваших стыков REBCO с KINTEK

Точное термическое профилирование — это разница между успешным сверхпроводящим стыком и необратимой деградацией материала. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает специализированные трубчатые, вакуумные и CVD системы, разработанные для обработки строгих требований к температуре 400–500°C и быстрых градиентов охлаждения, необходимых для изготовления магнитов с высоким полем.

Наши лабораторные высокотемпературные печи полностью настраиваемы для удовлетворения ваших уникальных потребностей в длине, температуре и атмосферных условиях, гарантируя, что ваши медные стабилизирующие слои останутся неповрежденными для более компактной структуры магнита.

Готовы оптимизировать процесс отжига? Свяжитесь с нашей инженерной командой сегодня, чтобы обсудить ваши индивидуальные требования к печи и улучшить исследовательские возможности вашей лаборатории.

Визуальное руководство

Ссылки

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1400℃ муфельная печь для лаборатории

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему вакуумные трубчатые печи требуют строгого контроля давления для синтеза борафена? Освойте целостность одной фазы

- Как диапазон рабочих температур влияет на выбор вертикальной трубчатой печи? Оптимизируйте производительность и бюджет вашей лаборатории

- Каковы основные области применения кварцевых трубчатых печей? Раскройте секрет точности в высокотемпературной обработке

- Можно ли использовать трубчатую вакуумную печь с контролируемой газовой средой? Да, для точного высокотемпературного процесса.

- Какова функция трубчатой печи при росте монослоев WS2 методом CVD? Руководство по экспертному контролю температуры

- Какие функции безопасности обычно входят в состав вакуумных трубчатых печей? Важнейшая защита для лабораторий, работающих при высоких температурах

- В каких отраслях обычно используются трубчатые печи высокого давления? Важно для материаловедения, электроники и не только

- Как специализированная кварцевая нагревательная печь обеспечивает точность? Освоение термолюминесценции при высоких температурах