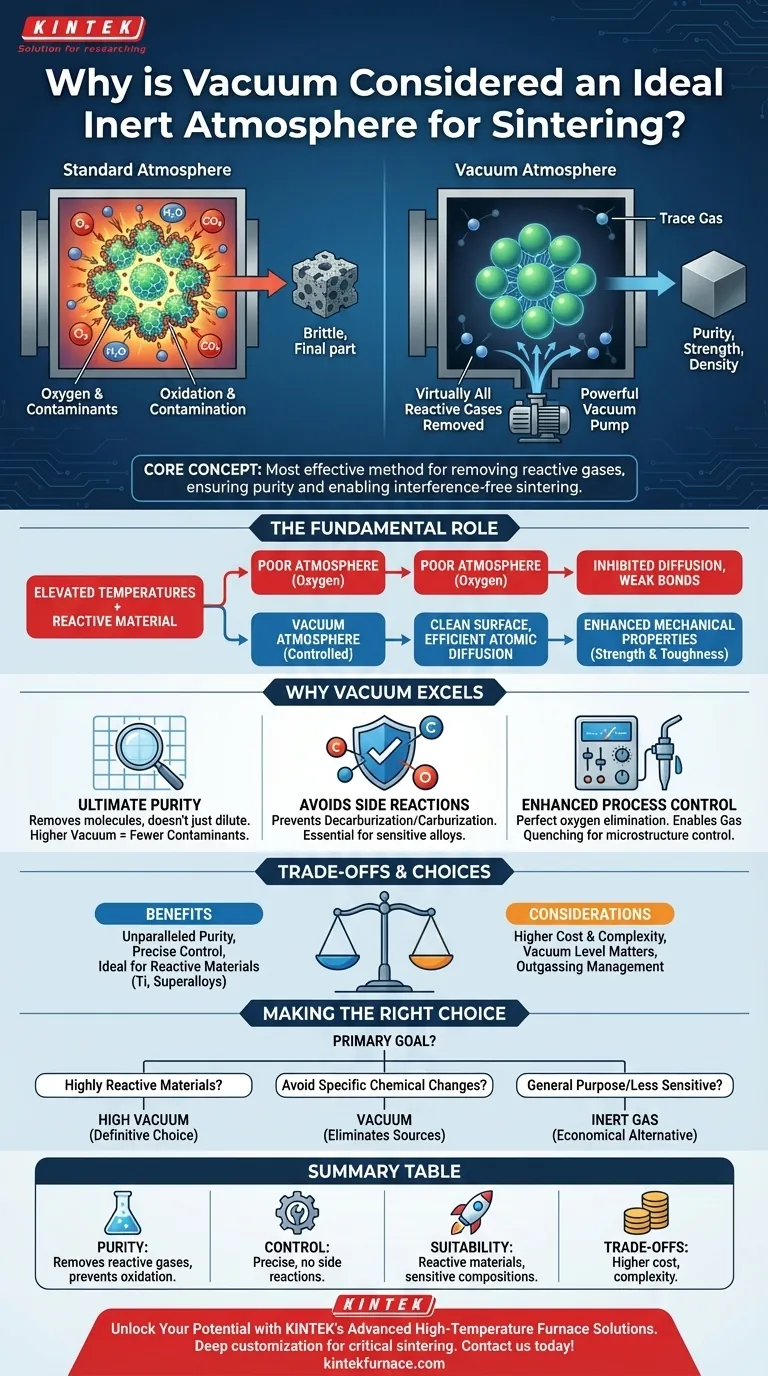

По своей сути, вакуум считается идеальной инертной атмосферой для спекания, потому что это наиболее эффективный метод удаления практически всех реактивных газов из печи. Создавая среду, лишенную кислорода и других потенциальных загрязнителей, вакуум предотвращает нежелательные химические реакции, обеспечивая чистоту материала и позволяя основному процессу спекания протекать без помех.

Спекание при высоких температурах делает материалы очень восприимчивыми к окислению и загрязнению. В то время как инертные газы могут разбавлять реактивные элементы, вакуум активно удаляет их, предлагая беспрецедентный уровень контроля атмосферы и чистоты, что критически важно для высокопроизводительных материалов.

Фундаментальная роль атмосферы в спекании

Спекание включает в себя связывание частиц материала с помощью тепла, обычно ниже точки плавления материала. Атмосфера, в которой это происходит, не является пассивным элементом; это активная переменная, которая может как способствовать, так и препятствовать всему процессу.

Предотвращение окисления и загрязнения

При повышенных температурах, необходимых для спекания, большинство материалов становятся высокореактивными. Основной угрозой является кислород, который может образовывать оксидные слои на частицах, препятствуя диффузии и связыванию, необходимым для уплотнения.

Контролируемая атмосфера необходима для предотвращения этого. Вакуум или защитный газ вытесняет окружающий воздух, защищая материал от окисления и других форм химического загрязнения.

Обеспечение реакций спекания

Помимо защитной функции, правильная атмосфера может активно способствовать желаемым реакциям спекания. Удаляя газообразные побочные продукты и примеси с поверхности материала, чистая среда обеспечивает более эффективную атомную диффузию между частицами.

Это приводит к получению более прочной, плотной конечной детали с улучшенными механическими свойствами, такими как прочность и вязкость.

Почему вакуум превосходит как "инертная" атмосфера

В то время как инертные газы, такие как аргон или азот, обычно используются, вакуум предоставляет явные преимущества, делая его превосходным выбором для многих критически важных применений.

Достижение предельной чистоты

Даже высокочистые инертные газы содержат следовые количества загрязняющих веществ. Вакуум по своей природе удаляет эти молекулы из камеры, а не просто разбавляет их.

Чем выше степень вакуума, тем меньше молекул остается, создавая среду, максимально приближенную к идеально нейтральной атмосфере. Это минимизирует любой потенциал для реакции с обрабатываемым материалом.

Избежание нежелательных побочных реакций

Вакуум уникально подходит для материалов, чувствительных к определенным газам. Например, некоторые сплавы подвержены обезуглероживанию (потере углерода) или науглероживанию (приобретению углерода) в атмосферах, содержащих углеродсодержащие газы.

Поскольку вакуум не содержит таких элементов, он полностью предотвращает эти вредные побочные реакции, что трудно гарантировать при других методах контроля атмосферы. Это делает его незаменимым для обработки материалов с жестко контролируемым химическим составом.

Улучшение контроля процесса

Современные вакуумные печи обеспечивают идеальный и воспроизводимый контроль над средой обработки. Они полностью исключают воздействие кислорода, что критически важно для чувствительных к окислению материалов, таких как титан, тугоплавкие металлы и некоторые суперсплавы.

Кроме того, многие вакуумные печи оснащены системами быстрого охлаждения, такими как закалка газом, что позволяет точно контролировать окончательную микроструктуру материала после завершения спекания.

Понимание компромиссов

Несмотря на свою мощность, вакуум не является универсальным решением для всех операций спекания. Понимание его контекста является ключом к принятию правильного технического решения.

Уровень вакуума имеет значение

Не все вакуумы одинаковы. Требуемый уровень вакуума (низкий, средний или высокий) полностью зависит от чувствительности материала к загрязнению. Достижение и поддержание очень высокого вакуума требует более сложного и дорогостоящего оборудования.

Стоимость и сложность

Вакуумные печи, как правило, более сложны и дороги в приобретении и эксплуатации, чем печи, использующие простой проточный инертный газ. Для менее чувствительных материалов, где единственной целью является предотвращение базового окисления, аргоновая атмосфера может быть более экономичным решением.

Соображения по дегазации

Во время начальной фазы откачки материалы и внутренние поверхности печи могут выделять захваченные газы, явление, известное как дегазация. Это должно быть надлежащим образом управляемо, чтобы обеспечить достаточный конечный уровень вакуума для процесса, иногда требуя определенных температурных режимов или выдержек.

Правильный выбор для вашей цели

Выбор правильной атмосферы является критически важным производственным решением, которое напрямую влияет на качество, производительность и стоимость спеченного компонента.

- Если ваша основная цель — обработка высокореактивных материалов (например, титана, суперсплавов): Высокий вакуум — это однозначный выбор для гарантирования чистоты и предотвращения любого нежелательного окисления или загрязнения.

- Если ваша основная цель — избегание специфических химических изменений (например, обезуглероживания): Вакуум является идеальной средой, поскольку он устраняет источник реагирующих элементов, которые могут присутствовать в других атмосферах.

- Если ваша основная цель — спекание менее чувствительных материалов общего назначения: Проточный инертный газ, такой как аргон, может обеспечить адекватную защиту от окисления и может быть более экономичным выбором.

В конечном итоге, выбор вакуума — это решение, призванное приоритезировать целостность материала и контроль процесса превыше всего.

Сводная таблица:

| Аспект | Преимущество вакуумного спекания |

|---|---|

| Чистота | Удаляет практически все реактивные газы, предотвращая окисление и загрязнение |

| Контроль | Обеспечивает точный контроль процесса без нежелательных побочных реакций, таких как обезуглероживание |

| Пригодность | Идеально подходит для высокореактивных материалов (например, титана, суперсплавов) и чувствительных составов |

| Компромиссы | Более высокая стоимость и сложность по сравнению с альтернативами на основе инертного газа |

Раскройте весь потенциал ваших процессов спекания с помощью передовых высокотемпературных печных решений KINTEK. Используя исключительные исследования и разработки, а также собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, адаптированные к вашим уникальным экспериментальным потребностям. Наши широкие возможности глубокой настройки обеспечивают точную производительность для критически важных применений, таких как спекание реактивных материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и улучшить результаты работы с материалами!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь для вакуумной термообработки молибдена

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова роль спекания или вакуумных индукционных печей в регенерации аккумуляторов? Оптимизация восстановления катода

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какие условия обработки вакуумная печь обеспечивает для микросфер TiCp/Fe? Спекание при 900 °C