В любой индукционной печи точный контроль температуры является самым критичным фактором для обеспечения стабильного качества продукции, операционной эффективности и металлургической целостности. Он определяет все: от конечного состава сплава и механических свойств до предотвращения дорогостоящих дефектов, превращая процесс плавки из простого нагрева в управляемую производственную дисциплину.

Основная проблема заключается не просто в плавлении металла, а в точном контроле его состояния. Неправильная температура напрямую приводит к непоследовательным свойствам материала, дефектам литья и потере энергии, подрывая весь производственный процесс.

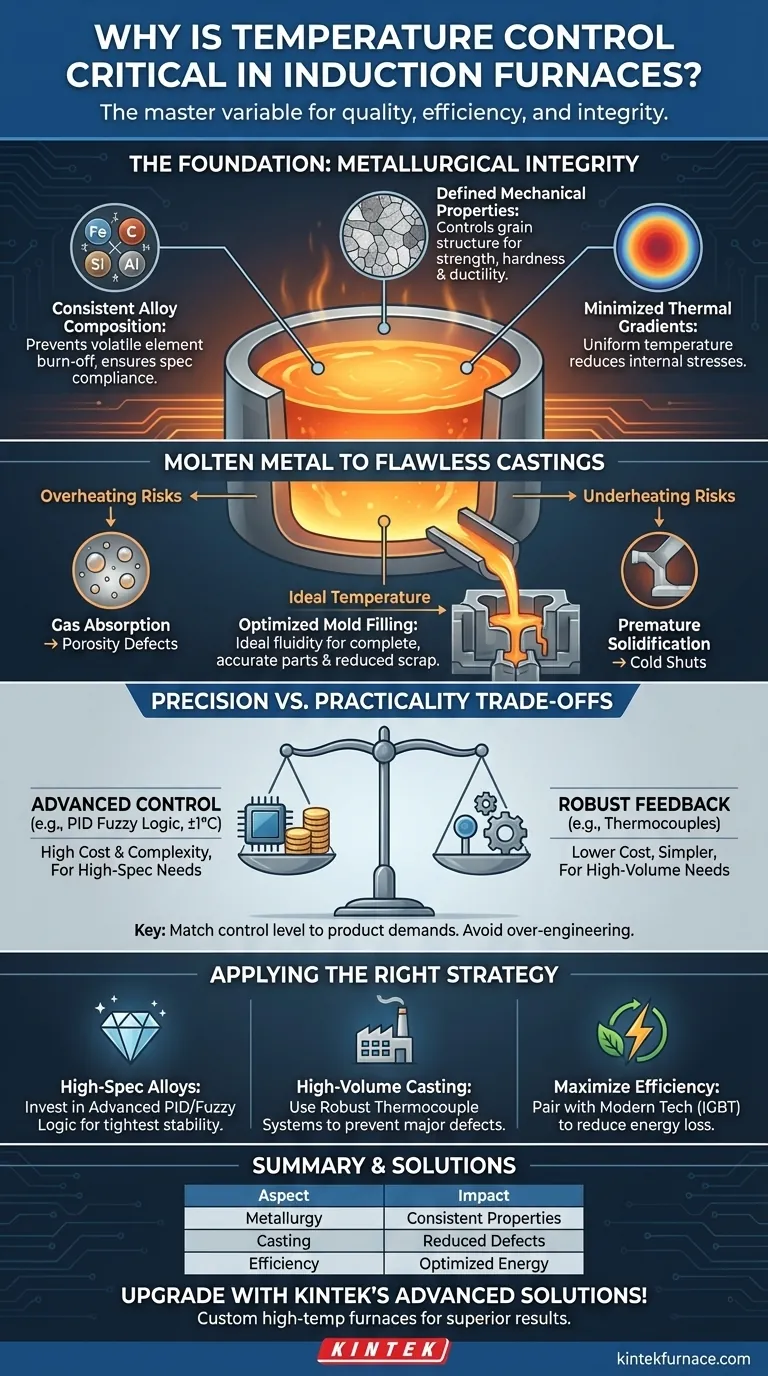

Основа качества: Металлургическая целостность

Конечные свойства вашего металла определяются задолго до его разливки. Они формируются в расплаве, где температура является главной переменной.

Обеспечение стабильного состава сплава

Каждый элемент в сплаве ведет себя по-разному при разных температурах. Чрезмерный нагрев может привести к выгоранию летучих элементов, изменению конечного состава и ухудшению заданных свойств материала.

Стабильный контроль температуры гарантирует, что все элементы остаются должным образом растворенными и распределенными по всему расплаву, обеспечивая соответствие сплава спецификации каждый раз.

Определение механических свойств

Температура, при которой металл выдерживается и разливается, напрямую влияет на его зернистую структуру. Эта структура, в свою очередь, определяет критически важные механические свойства, такие как твердость, предел прочности на растяжение и пластичность.

Без точного контроля вы вносите изменчивость в конечный продукт, что приводит к непоследовательной производительности и потенциальным отказам в эксплуатации.

Минимизация температурных градиентов

Эффективные системы управления работают над поддержанием минимальной разницы температур между ядром и поверхностью расплавленного металла.

Большие температурные градиенты могут создавать внутренние напряжения и неоднородности в материале еще до его отливки. Однородная температура — это основа однородного, высококачественного продукта.

От расплавленного металла к безупречным отливкам

Переход от расплавленной ванны к твердой детали — это процесс, сопряженный с риском. Правильная температура — ваш главный инструмент для снижения этих рисков.

Предотвращение пористости и дефектов

Перегрев металла увеличивает его способность поглощать газы, такие как водород и кислород. Эти газы улавливаются при затвердевании, образуя пористость — критический дефект, ослабляющий конечную отливку.

И наоборот, недогрев может привести к преждевременному затвердеванию металла, что вызывает неполное заполнение формы, известное как холодные спаи.

Оптимизация заполнения формы и текучести

Каждая отливка имеет идеальную температуру заливки, которая обеспечивает нужную текучесть металла. Это позволяет ему плавно течь и заполнять все детали формы без эрозии поверхности формы или слишком быстрого затвердевания.

Точный контроль температуры обеспечивает эту оптимальную текучесть, гарантируя полное и точное формирование сложных деталей. Это напрямую снижает процент брака и отходов материала.

Понимание компромиссов: Точность против Практичности

Хотя контроль температуры необходим, требуемая степень точности — это критическое бизнес-решение, включающее в себя явные компромиссы.

Стоимость передовых систем управления

Самые современные системы, использующие, например, нечеткую логику ПИД, могут поддерживать стабильность температуры в пределах ±1°C. Такой уровень точности впечатляет, но сопряжен с более высокими капитальными затратами и эксплуатационными расходами.

Сложность внедрения

Передовые системы управления не являются «включил и работай». Они требуют тщательной интеграции, калибровки и квалифицированных операторов, которые понимают, как использовать программируемые кривые нагрева и интерпретировать данные обратной связи.

Плохо внедренная передовая система может создать больше проблем, чем хорошо управляемая, но более простая система.

Риск избыточного проектирования (Over-engineering)

Не каждое применение требует точности до долей градуса. Ключ в том, чтобы сопоставить уровень контроля с требованиями конечного продукта. Литье общего назначения может не оправдать затрат на систему, разработанную для высокоэффективного аэрокосмического сплава.

Как применить это к вашему проекту

Ваш выбор стратегии контроля температуры должен быть напрямую связан с вашей основной операционной целью.

- Если ваш основной фокус — производство высококачественных сплавов: Инвестируйте в передовые системы управления на основе ПИД или нечеткой логики для достижения максимально возможной температурной стабильности и гарантирования металлургических свойств.

- Если ваш основной фокус — высокообъемное литье с хорошим качеством: Внедрите надежные системы обратной связи по термопарам, которые предотвращают значительный перегрев и недогрев, чтобы минимизировать дефекты и обеспечить стабильное заполнение формы.

- Если ваш основной фокус — максимизация энергоэффективности: Совместите вашу систему контроля температуры с современной печной технологией, такой как инверторы IGBT, для снижения потерь энергии и обеспечения направления большей мощности на расплав.

В конечном счете, освоение контроля температуры — это самый прямой путь к освоению вашего конечного продукта и его характеристик.

Сводная таблица:

| Аспект | Влияние контроля температуры |

|---|---|

| Металлургическая целостность | Обеспечивает стабильный состав сплава и механические свойства, минимизируя дефекты. |

| Качество литья | Предотвращает пористость и холодные спаи, улучшая заполнение формы и снижая процент брака. |

| Операционная эффективность | Оптимизирует энергопотребление и стабильность процесса, снижая затраты и повышая производительность. |

| Стратегии управления | Варьируются от базовых систем для общего использования до передовых ПИД/нечеткой логики для высокой точности. |

Обновите свою индукционную печь с помощью передовых решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы поставляем высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Наши глубокие возможности по настройке обеспечивают точный контроль температуры для превосходных металлургических результатов и операционной эффективности. Не позволяйте нестабильной температуре ставить под угрозу ваше производство — свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс и обеспечить надежные, высококачественные результаты!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты