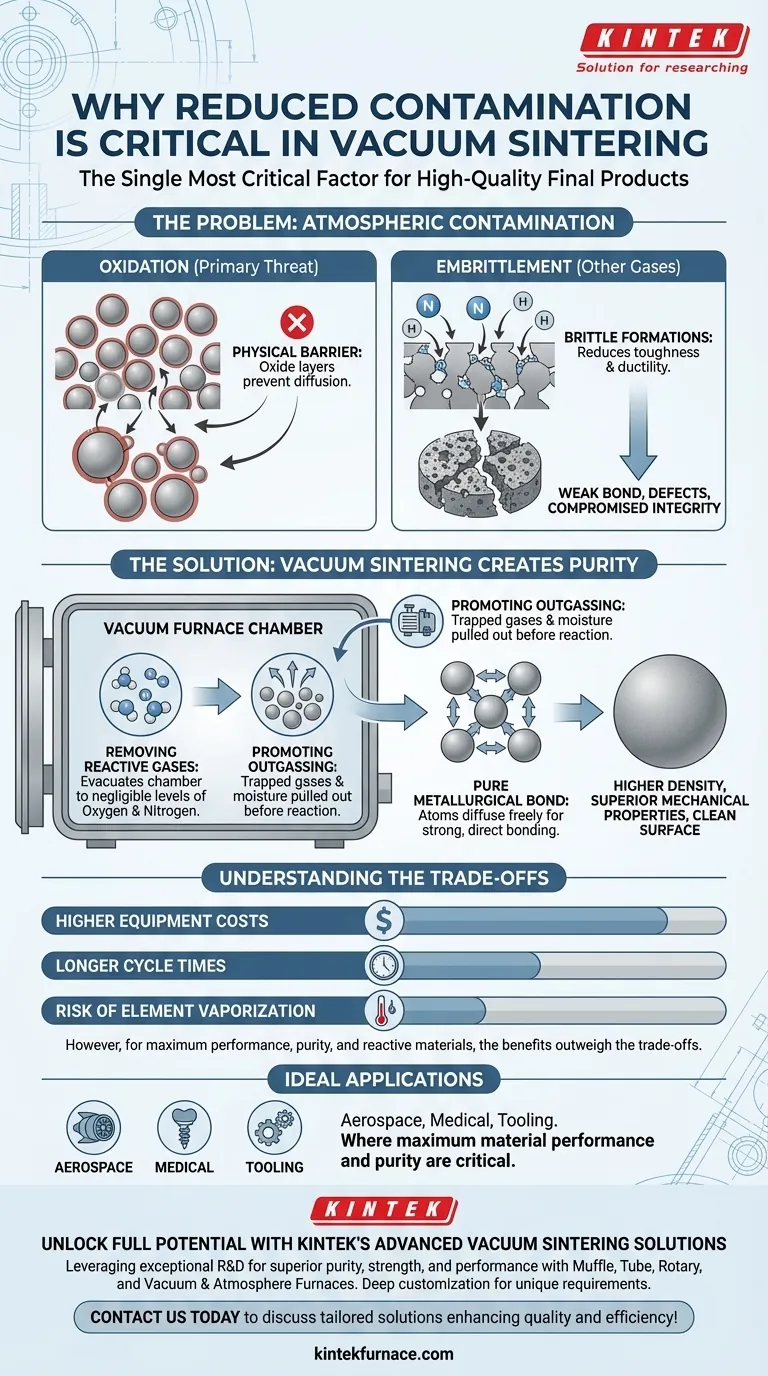

При вакуумном спекании снижение загрязнения является самым критически важным фактором для получения высококачественного конечного продукта. Удаляя реактивные газы из среды печи, вы предотвращаете нежелательные химические реакции, которые приводят к дефектам, ослабляют материал и в конечном итоге ставят под угрозу структурную целостность спеченной детали.

Основная цель использования вакуума — создание инертной среды. Это гарантирует, что единственные связи, образующиеся во время нагрева, возникают между самими металлическими частицами, что позволяет детали достичь максимальной теоретической плотности, прочности и чистоты.

Проблема с атмосферой

Спекание предполагает нагрев металлических порошков до температуры чуть ниже точки плавления, заставляя частицы слипаться. Присутствие любого атмосферного газа, даже в следовых количествах, может нарушить этот деликатный процесс.

Окисление: Главная угроза

Большинство металлов, особенно при нагревании, обладают сильным сродством к кислороду. Даже небольшое количество кислорода в печи образует тонкий, твердый слой оксида на поверхности каждой частицы порошка.

Эти оксидные слои действуют как физический барьер. Они препятствуют диффузии и связыванию металла с металлом, что необходимо для уплотнения, оставляя после себя микроскопические пустоты и слабые места в конечной структуре.

Хрупкость от других газов

Кислород — не единственная проблема. Газы, такие как азот и водород, также могут поглощаться металлом при высоких температурах.

Это поглощение может привести к образованию нитридов или гидридов в кристаллической структуре металла. Эти образования делают конечный материал хрупким, резко снижая его ударную вязкость и пластичность.

Как вакуумное спекание обеспечивает чистоту

Вакуумная печь напрямую решает проблему атмосферного загрязнения, физически удаляя воздух и другие пары перед началом цикла нагрева.

Удаление реактивных газов

Основная функция вакуумного насоса — откачивать камеру печи, понижая давление до такой степени, при которой концентрация реактивных газов, таких как кислород и азот, становится незначительной. Это лишает потенциальные химические реакции их "топлива".

Содействие газоотделению (Outgassing)

Ключевым преимуществом вакуумной среды является ее способность способствовать газоотделению (outgassing). По мере падения давления любые газы или влага, захваченные в массе порошка или адсорбированные на поверхностях частиц, вытягиваются из материала до того, как они успеют прореагировать во время нагрева.

Результат: Чистая металлургическая связь

При отсутствии мешающих элементов атомы на поверхности каждой частицы порошка свободны диффундировать и образовывать прочные, прямые металлургические связи со своими соседями. Это приводит к получению детали с более высокой плотностью, превосходными механическими свойствами, такими как прочность и износостойкость, а также чистой, яркой поверхностью.

Понимание компромиссов

Хотя вакуумное спекание обеспечивает превосходное качество, важно учитывать связанные с ним компромиссы по сравнению с методами атмосферного спекания.

Более высокие затраты на оборудование

Вакуумные печи более сложны и дороги в изготовлении и обслуживании по сравнению с их атмосферными аналогами. Необходимость в прочных камерах, высокопроизводительных насосах и сложном управлении увеличивает первоначальные инвестиции.

Более длительное время цикла

Достижение глубокого вакуума требует времени для откачки камеры. Весь процесс, включая контролируемые циклы нагрева и охлаждения в вакууме, часто может быть медленнее, чем спекание в печи с непрерывным ленточным конвейером.

Риск испарения элементов

При очень высоком вакууме и температуре некоторые легирующие элементы с высоким давлением пара (например, марганец, хром или цинк) могут "выкипать" или испаряться с поверхности деталей. Это явление, известное как сублимация, может изменить конечный химический состав и свойства материала, если его не контролировать должным образом.

Принятие правильного решения для вашей цели

Решение об использовании вакуумного спекания полностью зависит от требований конечного применения.

- Если ваша основная цель — максимальная производительность материала: Для ответственных применений в аэрокосмической, медицинской отраслях или производстве инструмента, требующих максимально возможной прочности и надежности, чистота, достигаемая вакуумным спеканием, является обязательной.

- Если ваша основная цель — обработка реактивных материалов: Для таких металлов, как титан, тугоплавкие металлы (вольфрам, молибден) или некоторые нержавеющие стали, которые легко окисляются, вакуумная среда не просто полезна — она необходима.

- Если ваша основная цель — экономически эффективное производство: Для менее критичных компонентов, где некоторая пористость допустима, а механические свойства не являются первостепенными, может быть достаточным более экономичный процесс атмосферного спекания.

В конечном счете, контроль атмосферы печи — это контроль конечных свойств и производительности материала.

Сводная таблица:

| Аспект | Ключевые моменты |

|---|---|

| Проблема с атмосферой | Окисление и охрупчивание из-за газов, таких как кислород и азот, могут вызвать дефекты и ослабить материалы. |

| Преимущества вакуумного спекания | Удаляет реактивные газы, способствует газоотделению и обеспечивает чистые металлургические связи для повышения плотности и прочности. |

| Компромиссы | Необходимо учитывать более высокие затраты на оборудование, более длительное время цикла и риск испарения элементов. |

| Идеальные области применения | Аэрокосмическая, медицинская промышленность и производство инструмента, где критичны максимальная производительность и чистота материала. |

Раскройте полный потенциал ваших материалов с помощью передовых решений KINTEK для вакуумного спекания

В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления различным лабораториям передовых высокотемпературных печных решений. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, разработана для обеспечения превосходной чистоты, прочности и производительности для ваших нужд в спекании. Благодаря сильным возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные требования, обеспечивая оптимальные результаты в ответственных областях, таких как аэрокосмическая и медицинская промышленность.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные вакуумные печи для спекания могут повысить качество и эффективность ваших материалов!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Почему для спекания нанокристаллической керамики требуется печь для вакуумного горячего прессования? Сохранение структуры под давлением

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов