Предварительная обработка ионами металлов является критически важным этапом для нитрования в плазме низкого давления, улучшенного высокоимпульсным магнетронным распылением (HIPIMS) (HLPPN), поскольку она решает двойную проблему загрязнения поверхности и пассивности решетки. Бомбардируя подложку высокоэнергетическими ионами металлов, обычно хрома (Cr+), вы удаляете барьерные слои и физически модифицируете приповерхностную область для принятия азота.

Ключевой вывод Эффективность процесса HLPPN зависит от первозданной, активной поверхности. Предварительная обработка ионами металлов удаляет остаточные органические вещества и оксидные пленки, одновременно имплантируя ионы на глубину 10-15 нм, создавая интерфейс, который значительно снижает барьер для диффузии азота.

Механизм очистки поверхности

Удаление органических загрязнителей

Промышленные подложки часто несут микроскопические остатки от предыдущих этапов производства.

Бомбардировка высокоэнергетическими ионами металлов действует как физическая очистка. Она эффективно распыляет остаточные органические загрязнители, которые очистка растворителем сама по себе может пропустить.

Удаление оксидных пленок

Большинство металлов естественным образом образуют тонкий пассивный оксидный слой при контакте с воздухом.

Эта оксидная пленка действует как барьер, препятствуя проникновению азота в металлическую решетку. Высокоэнергетическое воздействие ионов металлов разрушает эту пленку, обнажая чистый металлический материал под ней.

Создание активного интерфейса

Неглубокая имплантация ионов

Процесс выходит за рамки простой очистки; он изменяет состав поверхности.

Высокая энергия процесса распыления внедряет ионы металлов в подложку. Это приводит к образованию неглубокого имплантированного слоя глубиной примерно 10-15 нм.

Облегчение диффузии азота

Этот имплантированный слой служит «чистым и активным» интерфейсом.

Внедряя ионы металлов в кристаллическую решетку, поверхность становится термодинамически подготовленной для химического взаимодействия. Это активное состояние значительно облегчает последующую диффузию атомов азота в материал во время фазы нитрования.

Риски недостаточной предварительной обработки

Последствия пассивных поверхностей

Если эта предварительная обработка пропущена или выполнена плохо, естественный оксидный слой остается неповрежденным.

Это действует как щит против плазмы низкого давления, что приводит к незначительному поглощению азота. Процесс фактически терпит неудачу, потому что азот не может обойти поверхностный барьер.

Непоследовательные профили диффузии

Без активного интерфейса, созданного имплантацией ионов, диффузия азота становится непредсказуемой.

Отсутствие активного слоя толщиной 10-15 нм означает, что атомы азота сталкиваются с более высоким энергетическим барьером при входе в решетку. Это приводит к меньшей глубине нитрования и потенциально неравномерному упрочнению поверхности.

Оптимизация параметров процесса

Чтобы обеспечить успех вашего процесса HLPPN, рассмотрите следующее, исходя из ваших конкретных требований:

- Если ваш основной фокус — чистота поверхности: Убедитесь, что энергия бомбардировки достаточна для полного распыления конкретного типа оксида, обнаруженного на вашем материале подложки.

- Если ваш основной фокус — глубина диффузии: Убедитесь, что продолжительность процесса позволяет достичь полной глубины имплантации 10-15 нм для максимальной активации интерфейса.

Правильно предварительно обработанная поверхность — это самый важный фактор для достижения стабильных, высококачественных результатов нитрования.

Сводная таблица:

| Функция предварительной обработки | Механизм | Преимущество для HLPPN |

|---|---|---|

| Очистка поверхности | Распыление органических загрязнителей | Устраняет барьеры для взаимодействия с плазмой |

| Удаление оксидов | Разрушает пассивные оксидные пленки | Обнажает чистый металл для лучшего проникновения |

| Имплантация ионов | Бомбардировка ионами Cr+ (глубина 10-15 нм) | Создает термодинамически активный интерфейс |

| Активация решетки | Физическая модификация поверхности | Снижает энергетический барьер для диффузии азота |

Максимизируйте точность вашей поверхностной инженерии с KINTEK

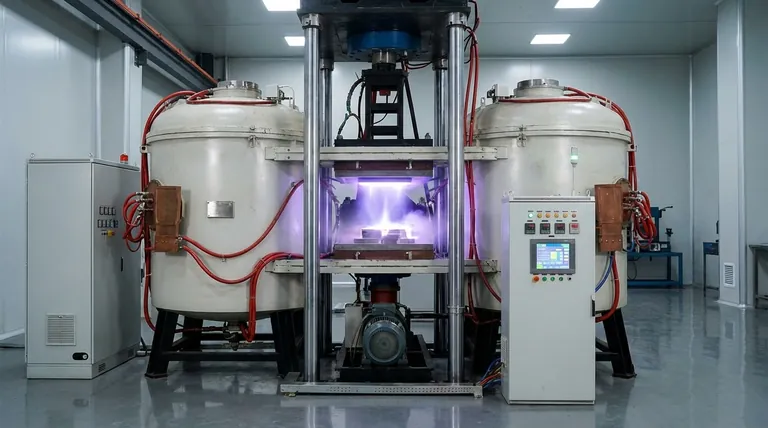

Не позволяйте пассивным оксидным слоям ухудшить результаты нитрования. KINTEK предлагает ведущие в отрасли решения для высокопроизводительной обработки материалов. Опираясь на экспертные исследования и разработки, а также точное производство, мы предлагаем полный спектр печей типа Muffle, Tube, Rotary, Vacuum и CVD, все из которых могут быть настроены в соответствии с вашими конкретными лабораторными или промышленными требованиями.

Независимо от того, уточняете ли вы протоколы предварительной обработки HIPIMS или ищете равномерную термообработку, наша техническая команда готова помочь вам. Свяжитесь с нами сегодня, чтобы найти идеальную высокотемпературную печь для вашего применения.

Ссылки

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь-труба для экстракции и очистки магния

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Лабораторная муфельная печь с нижним подъемом

- Быстросъемная вакуумная цепь из нержавеющей стали с трехсекционным зажимом

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение низкотемпературного, высокопроизводительного изготовления чипов

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Для чего используется плазменно-усиленное химическое осаждение из паровой фазы (PECVD)? Обеспечение низкотемпературного осаждения высококачественных пленок

- Каковы коммерческие применения PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Каковы четыре ключевых параметра процесса в PECVD? Освоение контроля осаждения тонких пленок

- Как PECVD используется в производстве полупроводников? Важно для нанесения тонких пленок при низких температурах

- Как подаются исходные газы в системах PECVD? Обеспечьте равномерный рост пленки с помощью точности

- Какие размеры подложек поддерживаются платформами систем PECVD? Оптимизируйте эффективность вашей лаборатории со стандартными размерами