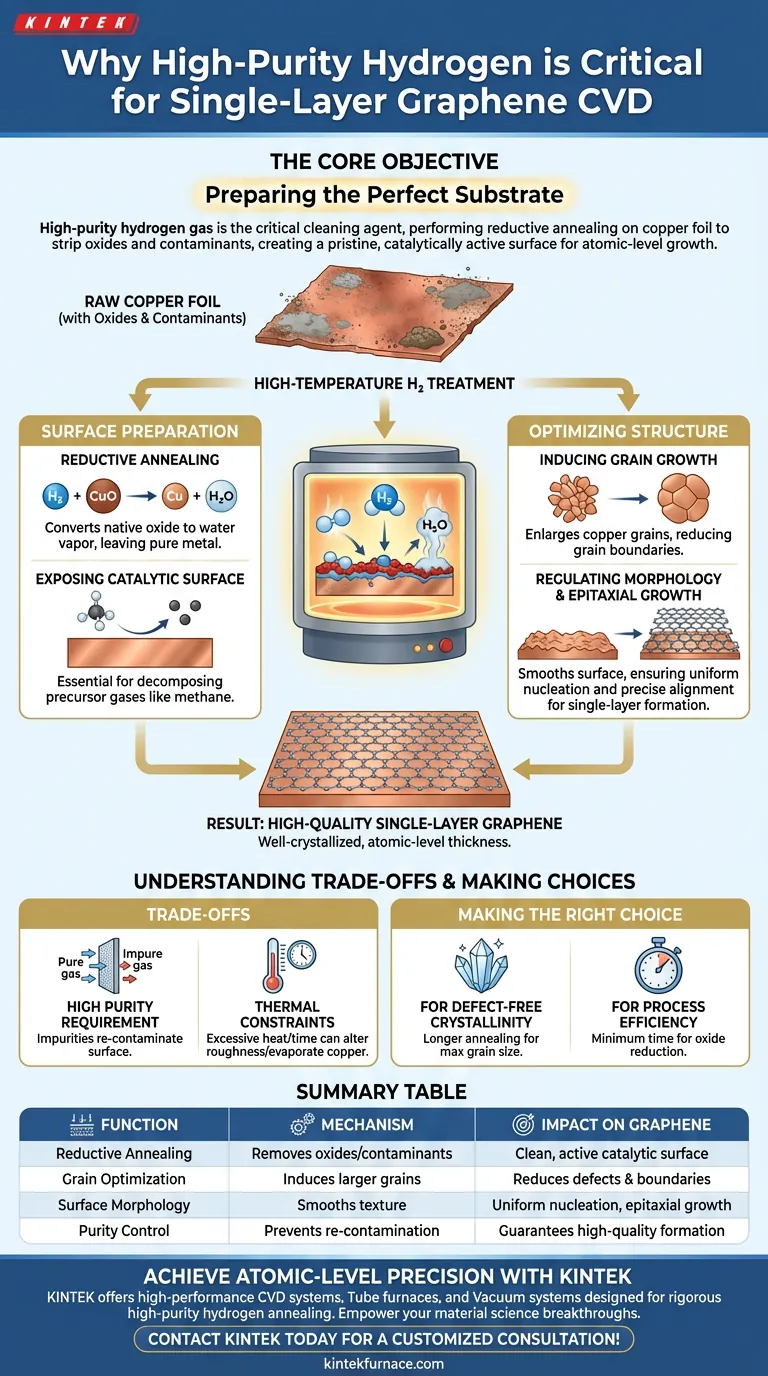

Высокочистый газообразный водород является критически важным чистящим агентом, который подготавливает подложку для успешного синтеза. Вводимый на этапе высокотемпературной обработки, он выполняет восстановительный отжиг медной фольги, удаляя естественные оксиды и органические загрязнения, чтобы обнажить чистую, каталитически активную поверхность. Без этого этапа последующие химические реакции, необходимые для формирования графена, не могут протекать должным образом.

Основная цель Производство высококачественного однослойного графена требует подложки, которая является одновременно химически чистой и структурно оптимизированной. Водородный отжиг служит основополагающим подготовительным этапом, удаляя поверхностные барьеры (оксиды) и реструктурируя медные зерна для создания идеального шаблона для роста на атомном уровне.

Механизмы подготовки поверхности

Чтобы понять, почему водород является обязательным, вы должны рассмотреть состояние сырой медной фольги. Она редко бывает готова к деликатному процессу химического осаждения из газовой фазы (CVD).

Восстановительный отжиг

Основная функция водорода при высоких температурах — восстановительный отжиг. Медь естественным образом образует слой оксида при контакте с воздухом.

Водород химически реагирует с этим оксидным слоем, превращая его в водяной пар, который откачивается из системы. Это оставляет чистую металлическую поверхность, необходимую для процесса.

Обнажение каталитической поверхности

Рост методом CVD зависит от того, что металлическая подложка действует как катализатор для разложения газов-предшественников, таких как метан.

Удаляя оксиды и органические примеси, водород обнажает чистую металлическую каталитическую поверхность. Если поверхность остается загрязненной, атомы углерода не могут должным образом взаимодействовать с медью, что приводит к неудачному или неоднородному росту.

Оптимизация структуры подложки

Помимо химической очистки, водородный отжиг физически изменяет медную фольгу для лучшего формирования графена.

Индукция роста зерен

При высоких температурах водородный отжиг способствует увеличению размеров медных зерен.

Более крупные медные зерна желательны, поскольку они уменьшают количество границ зерен на подложке. Меньшее количество границ на подложке обычно приводит к более высокому качеству, более непрерывным графеновым пленкам.

Регулирование морфологии поверхности

Процесс отжига помогает сгладить текстуру поверхности фольги.

Это регулирование морфологии поверхности создает однородную основу. Стабильная поверхность жизненно важна для контроля нуклеации графена, обеспечивая равномерный рост пленки по всей подложке.

Обеспечение эпитаксиального роста

Конечная цель этой предварительной обработки — содействие эпитаксиальному росту.

Организуя медную решетку и очищая поверхность, водород создает шаблон, который позволяет атомам углерода точно выравниваться. Это приводит к образованию хорошо закристаллизованного однослойного графена с толщиной на атомном уровне.

Понимание компромиссов

Хотя водородный отжиг необходим, он вносит определенные чувствительности процесса, которыми необходимо управлять.

Требование высокой чистоты

Система чрезвычайно чувствительна к качеству используемого газа. Высокочистый водород обязателен; любые примеси в потоке газа могут повторно загрязнить горячую медную поверхность, сводя на нет эффект очистки.

Тепловые ограничения

Процесс требует высоких температур для эффективности. Эта тепловая нагрузка может привести к испарению меди, если ее тщательно не контролировать, что потенциально может привести к нежелательным изменениям шероховатости поверхности, если время отжига чрезмерно.

Сделайте правильный выбор для вашей цели

Продолжительность и интенсивность водородной обработки должны быть настроены в соответствии с вашими конкретными требованиями к конечному материалу.

- Если ваш основной фокус — дефектоскопическая кристалличность: Отдавайте приоритет более длительной фазе отжига, чтобы максимизировать размер медных зерен и уменьшить границы зерен подложки.

- Если ваш основной фокус — эффективность процесса: Оптимизируйте минимальное время, необходимое для полного восстановления оксидов, не переходя к длительной морфологической реструктуризации.

Чистый, хорошо структурированный катализатор — самый важный фактор в определении качества графена, полученного методом CVD.

Сводная таблица:

| Функция | Механизм | Влияние на графен |

|---|---|---|

| Восстановительный отжиг | Удаляет оксиды меди и органические загрязнения | Обеспечивает чистую, активную каталитическую поверхность |

| Оптимизация зерен | Индуцирует рост более крупных медных зерен | Уменьшает дефекты и границы зерен |

| Морфология поверхности | Сглаживает и регулирует текстуру подложки | Обеспечивает равномерную нуклеацию и эпитаксиальный рост |

| Контроль чистоты | Высокочистый газ предотвращает повторное загрязнение | Гарантирует высококачественное формирование однослойного покрытия |

Достигните точности на атомном уровне в ваших исследованиях CVD

Высококачественный синтез графена начинается с правильной среды. При поддержке экспертных исследований и разработок и производства, KINTEK предлагает высокопроизводительные системы CVD, трубчатые печи и вакуумные системы, разработанные для удовлетворения строгих требований высокочистого водородного отжига. Нужен ли вам точный контроль температуры или настраиваемые системы для уникальных лабораторных требований, наши высокотемпературные решения помогут вам совершить прорывы в материаловедении.

Готовы оптимизировать рост ваших тонких пленок? Свяжитесь с KINTEK сегодня для индивидуальной консультации!

Визуальное руководство

Ссылки

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как начинается процесс ХОН (CVD)? Точное осаждение пленки с самого начала

- Каковы промышленные применения систем CVD? Создайте высокоэффективные тонкие пленки для вашей отрасли

- Какие типы подложек не подходят для ОХП? Избегайте термических и геометрических ловушек

- Как работает печь CVD?Прецизионное осаждение тонких пленок: объяснение

- Как печь с двумя температурными зонами способствует синтезу бета-Cu2-xSe? Мастерское управление термическим режимом AP-CVD

- Что такое химическое осаждение из газовой фазы в печи CVD? Создание материалов с атомной точностью

- Каковы ключевые различия между PVD и CVD с точки зрения механизма осаждения? Выберите правильный метод нанесения покрытия для вашей лаборатории

- Почему в ОВС для синтеза 2D COF используется барботер с растворителем? Оптимизация полимеризации и кристаллического строения