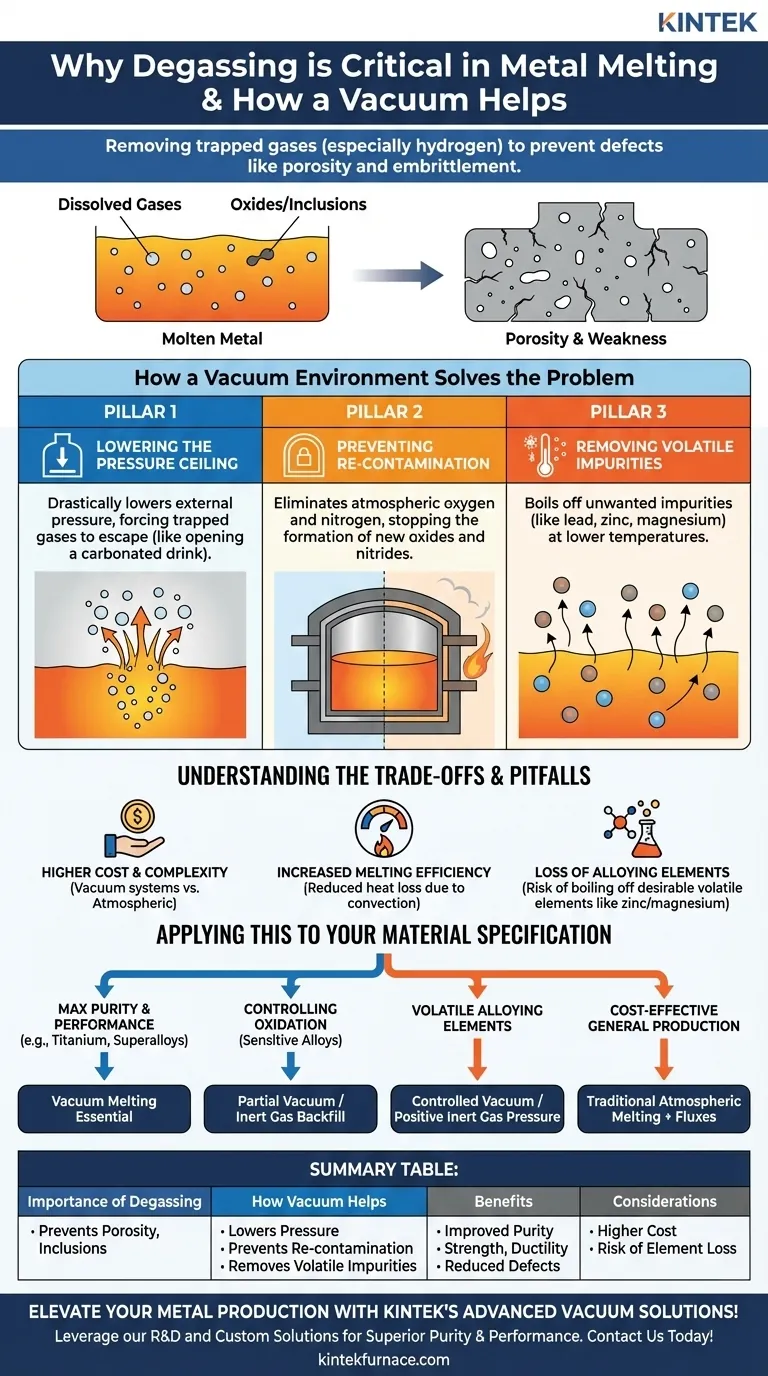

В производстве металлов дегазация является критически важным этапом очистки, используемым для удаления растворенных газов, в основном водорода, из расплавленного металла. Эти захваченные газы являются основным источником дефектов, таких как пористость, которые компрометируют структурную целостность конечного продукта. Вакуумная среда резко ускоряет дегазацию, понижая атмосферное давление над расплавом, создавая мощную силу, которая вытягивает нежелательные газы.

Неконтролируемые газы и примеси, захваченные в расплавленном металле, являются основной причиной дефектов и несогласованных свойств материала. Использование вакуума не просто пассивно удаляет эти газы; оно коренным образом изменяет физику среды плавления, чтобы активно предотвращать загрязнение и очищать сплав, обеспечивая максимальную целостность конечной отливки.

Основная проблема: Загрязнение в расплавленном металле

Чтобы понять, почему дегазация необходима, мы должны сначала осознать, что расплавленный металл действует как растворитель для газов и других примесей из окружающей среды.

Газы приводят к пористости и охрупчиванию

Такие газы, как водород, кислород и азот, легко растворяются в металле, когда он находится в жидком состоянии. По мере того как металл остывает и затвердевает, его способность удерживать эти газы в растворе резко падает.

Затем газы вытесняются из раствора, образуя микроскопические пузырьки. Эти пузырьки оказываются захваченными в затвердевающей структуре металла, создавая полости, известные как пористость. Эта пористость действует как сеть внутренних трещин, значительно снижая прочность, пластичность и усталостную долговечность материала.

Оксиды и включения ухудшают характеристики

Реактивные газы, особенно кислород из воздуха, вступают в реакцию с расплавленным металлом, образуя неметаллические соединения, называемые оксидами.

Эти микроскопические частицы оксидов, известные как включения, не встраиваются в кристаллическую структуру металла. Вместо этого они нарушают ее, выступая в качестве точек концентрации напряжений, где легко инициируются трещины под нагрузкой, делая материал хрупким и склонным к преждевременному разрушению.

Как вакуумная среда решает проблему

Создание вакуума в процессе плавки напрямую решает эти проблемы, манипулируя физической и химической средой.

Принцип 1: Снижение потолка давления

Количество газа, которое может удерживать жидкость, определяется давлением этого газа над поверхностью жидкости. Вакуум резко снижает это внешнее давление.

Это создает значительный перепад давления между растворенным газом внутри расплава и почти нулевым давлением снаружи. Подобно открытию газированного напитка, этот дисбаланс обеспечивает мощную движущую силу для выхода растворенных газов из жидкого металла.

Принцип 2: Предотвращение повторного загрязнения

Атмосферный воздух состоит примерно из 21% кислорода и 78% азота, оба из которых высокореактивны с расплавленными металлами.

Откачивая воздух из плавильной камеры, вакуум устраняет источник загрязнения. Это предотвращает образование новых оксидов и нитридов, гарантируя, что металл остается чистым в процессе плавки и разливки.

Принцип 3: Удаление летучих примесей

Вакуум также обеспечивает мощный процесс очистки, основанный на давлении пара. Каждый элемент имеет температуру и давление, при которых он будет «кипеть» или испаряться.

В вакууме нежелательные примесные элементы с высоким давлением пара (такие как свинец, цинк или магний) могут быть выпарены из расплава при температуре, значительно ниже точки плавления основного металла. Это позволяет селективно удалять металлические примеси, достигая еще более высокого уровня чистоты.

Понимание компромиссов и подводных камней

Несмотря на высокую эффективность, вакуумная обработка является специализированной техникой с особыми соображениями.

Стоимость и сложность вакуумных систем

Вакуумные печи значительно сложнее и дороже в покупке, эксплуатации и обслуживании, чем печи, работающие при атмосферном давлении. Эти инвестиции являются основным компромиссом для достижения превосходного качества металла.

Повышение эффективности плавки

Вторичное преимущество вакуума — повышенная термическая эффективность. При отсутствии воздуха в камере устраняются потери тепла из-за конвекции. Тепло передается в основном посредством излучения, что приводит к более быстрой и равномерной плавке с потенциально меньшим энергопотреблением.

Критический подводный камень: Потеря легирующих элементов

Тот же принцип, который удаляет примеси, может сработать и против вас. Если желаемый легирующий элемент имеет высокое давление пара, плавка в глубоком вакууме может вызвать его испарение.

Это критическая проблема для сплавов, содержащих такие элементы, как цинк (в латуни) или магний (в некоторых алюминиевых сплавах). В этих случаях необходимо точно контролировать уровень вакуума или использовать положительное давление инертного газа, такого как аргон, для подавления этого испарения.

Применение этого к вашим спецификациям материала

Выбор процесса плавки должен быть напрямую связан с требованиями к производительности и бюджетными ограничениями вашего применения.

- Если ваш основной акцент — максимальная чистота и производительность: Вакуумная плавка является обязательной для реактивных металлов (таких как титан), суперсплавов и материалов медицинского класса, где пористость и включения недопустимы.

- Если ваш основной акцент — контроль окисления чувствительных сплавов: Частичный вакуум или заполнение инертным газом (например, аргоном) может обеспечить отличную защиту от атмосферы при меньших затратах, чем система глубокого вакуума.

- Если ваш сплав содержит летучие элементы: Вы должны тщательно контролировать уровень вакуума или использовать положительное давление инертного газа, чтобы предотвратить потерю критически важных легирующих компонентов.

- Если ваш основной акцент — экономически эффективное производство металлов общего назначения: Традиционная атмосферная плавка в сочетании с химическими раскислителями и флюсами часто достаточна и является наиболее экономичным выбором.

В конечном счете, понимание роли вакуума превращает его из простого технологического шага в точный инструмент для инженерии фундаментальных свойств вашего материала.

Сводная таблица:

| Аспект | Ключевые моменты |

|---|---|

| Важность дегазации | Удаляет растворенные газы (например, водород) для предотвращения пористости, охрупчивания и включений, обеспечивая структурную целостность. |

| Помощь вакуума | Снижает давление, чтобы вызвать удаление газа, предотвращает повторное загрязнение и удаляет летучие примеси посредством давления пара. |

| Преимущества | Улучшенная чистота металла, прочность, пластичность и усталостная долговечность; уменьшение дефектов в отливках. |

| Соображения | Более высокая стоимость и сложность; риск потери летучих легирующих элементов; подходит для реактивных металлов и высокопроизводительных сплавов. |

Поднимите ваше металлопроизводство на новый уровень с передовыми вакуумными решениями KINTEK!

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей, включая вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, работаете ли вы с реактивными металлами, суперсплавами или другими материалами. Достигните превосходной чистоты, производительности и эффективности в ваших процессах плавки металлов — свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашим операциям!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту